D-30 - Cirrus , ein semiscale Nachbau des

leistungsfägsten Segelflugzeuges der Epoche vor dem 2. Weltkrieg.

Eigentlich wollte ich in meinem Alter keine

Großmodelle mehr

bauen, sondern meine diversen, größtenteils Eigenbaumodelle

langsam auffliegen. Jedoch inspiriert, nach über

30-jährigen Modellfliegen an der WaKu (Berg der Segelflieger),

kam

mir die Idee bei der Teilnahme des diesjährigen (2005) Karl

Pfeifer Pokal an der

Wasserkuppe, im kommenden Jahr an

dem jährlich

stattfindenden

Großseglerwettbewerb,

mit einem Nachbau des 1938 gebauten D

30 - CIRRUS teil zu nehmen. So

würde nach 70 Jahren, wieder einmal eine D 30 - CIRRUS, zwar nur

als Modell, an einem Wettbewerb an der Wasserkuppe

teilnehmen .

Die

Veröffentlichung der Fliegergruppe

RWTH Aachen e. V. (ftha) war mir zur Entwicklung des Planes sehr

hilfreich.

Die

Veröffentlichung mir auch die Bestätigung gab,

dass das Modell den heutigen Hightechmodellen nicht nachstehen

würde.

Fast

20 Jahre nach dem ersten Rhönwettbewerb

erreichte man mit dem "D 30 Cirrus" eine Gleitzahl von 37,6. Die

beste Sinkgeschwindigkeit lag bei 0,55 m/s. Damit stand der "Cirrus"

an der Spitze der Leistungssegelflugzeuge, die bis zum Zweiten

Weltkrieg gebaut

wurden. Diese Leistungen wurden erst Jahrzehnte später von

Konstruktionen der

Kunststoffbauweise überboten.

_____________________________________________________________________________________________

Wieder einmal durch Unterbrechungen, wurde ein Modell nicht zur

beabsichtigten Zeit fertig.

So konnte ich nicht schon 2006,

sonden erst 2007 mit

der D

30 am

Großsegler-Wettbewerb an der WaKu teilnehmen.

.

Dort erreichte ich mit ihr, am 30.

06. 2007, bei

sehr böiger,

starken Winden

bis zur Stärke 6,

den 1. Platz.

Und diesen, neben all den

High Tech Modellen wie SB10, ASW´s, Nimbus u. s. w. mit einem

OLDI - Eigenbau

- Modell,

Man sieht, dass die 1938 erstellte Konstruktion der D-30 auch heute

noch als

Modell die

Leistungen erbringt

und die der high-tech Flugzeuge sogar o Wunder sogar übertrifft.

Siehe auch hier!

Siehe auch hier!

eingefügt im JULI 2007

und Nachtrag im Juli 2009

Das

vorab

-------------------------------------------------------------------

----------------------------------------------------------------

D – 30 „CIRRUS“ ,

Original

Entwurf

R.Schomerus, H.Alt, H.J.Puffert

Baujahr

1938

Werkstoffe

Holz, Sperrholz,

Dural, Elektron

Profil NACA 24xx, Göttingen 600

Spannweite

20.1 m

Flügelfläche

12 m²

Rüstmasse

190 kg

Flächenbelastung 16Kg/m²

Sitze

1

Bemerkungen

Kunst-

und Wolkenflug möglich.

Weltrekord

im Ziel-Rückkehrflug Bremen-Lübeck 305 km am 7.Juli

1938.

Sieger bei den Studentenmeisterschaften.

----------------------------

.

.

Bild

1

Bild 1a

Bild 2

Dreiseitenriss

Dreiseitenriss

==============================

Planung:

D – 30 „CIRRUS“ , Modell

Entwurf

Hg

Baujahr

2006

Werkstoffe

Holz, Sperrholz, Styropor, GFK, CFK

ProfilStrak

HQ-2,5/14, auf HQ-2,5/12, auf HQ-2,5/14

Spannweite

4,05 m

Flügelfläche

0,647 m²

Gesamtgewicht 3,8 Kg

Flächenbelastung 58,5g/dm²

Streckung

24

Bemerkungen

begrenzter Kunstflug möglich, Einsatz für

Großsegler-Wettbewerbe,

Rhönsieger 2007 und 2009 = Platz 3

So

war mein

nächster Schritt, den

Aufriss und den Schwerpunkt mit dem hier

downloadbaren Programm zu erstellen.

Schwerpunktberechnung

Siehe

ganz unten (letzte Version), wo ich den Schwerpunkt auf 93mm hinter die

Nasenleiste verlegte

und dadurch bei ausreichender Längsstabilität eine bessere

Leistung erreichte.

Und dann die

hier

erhältliche Ruderberechnung, womit ich die

erforderlichen Vorarbeiten für die Servos vor der

Beplankung für die Aussparungen, Kabelverlegungen u.

s. w. machen konnte.

Da ich das Modell auch bei aufballastieren für schnelleren

Streckenflug und Kunstflug verwenden möchte,

habe ich eine Höchstgeschwindigkeit von 72Km/h also 20m/s in das

Programm eingegeben und die in der

Ruderberechnung unten dargestellten Werte herausbekommen,

die mir eine gute Zuverlässigkeit im Bereich

der Klappen und Querruder gewährt.

Auch dieses Programm und noch mehr sind

hier

erhältlich

.

.

Rudermomentberechnung für

die Querrude

Ruderberechnung für die Wölbklappen

( Im November

2005 Hg )

================================================

Bau

der Flächen:

Bild3

Bild3

Hier in Bild3 ein kleiner Teil der nicht

entsorgten Überbleibsel der Schneiderippen, womit ich die

unterschiedlichsten Herstellungsvarianten schon angewendet hatte und

immer nach der Suche wieder einmal das optimale Modell zu bauen. Die

größeren Schablonen werde ich für div. ALU-Teile wieder

verwenden.

Nachdem

die Wahl des Profils getroffen war und ich vergebens im Karton meiner

noch nicht ganz entsorgten Schablonensammlung nach vorhandenen

Schneideschablonen suchte,

habe ich aus 0,5mm ALU-Blech die passenden Ausdrucke der Profile

aus meinem

PROFILI-Programm kurz aufgeklebt und mit einer Schere ausgeschnitten.

Danach

wurden sie mit einem Messer entgradet, um ein gleichmäßiges

gleiten des Schneidedrahtes zu

bekommen. Man kann dieses auch mit einer Feile und oder feinem

Schleifpapier

erreichen, auch nass kann man sie schleifen.

Da ich gute Erfahrungen, wie man an den Schablonen

im Karton Bild 4 erkennt mit Positivrippen gemacht habe, entschied ich

mich

der Einfachheit halber, zumal für nur ein Modell, zu dieser

Methode.

Diese dünnen Alurippen klebe ich mit doppelseitigem

Klebeband auf das passend der Flächengeometrie geschnittene Styropor, was stirnseitig geschieht

und fixiere sie mit Stecknadeln zusätzlich. Die Bohrungen sind gut

erkennbar an den Schablonen, die nach ihrem Dienst ebenfalls in dem

Karton verschwinden werden.

Bild

4

Bild

4

Nachdem ich die Profilkerne, mit der Styrosäge (in den

Veröffentlichungen bei R & G oder in den div.

Modellbauforen vorgestellten Methoden) aus 50mm Baustyroporplatten

ausgeschnittenen hatte,

wurden diese mit Gurten aus

3,5x11mm

Kiefernleisten verstärkt (siehe Bild 6 und 7).

Auch die Ausschnitte für die Servokästen, Verkabelungen,

Flächenverbindungen, sowie Ausschnitte für die Bremsklappen

wurden ausgeschnitten und

anschließend dementsprechend eingebaut. Dann erst konnte es

zur

Beplankung und der Verklebung mit Epoxydharz kommen. Siehe Bild 6

Bild 5

Bild 5

In Bild 5 sind einige Schneidwerkzeuge für die

Ausschnitte wie

Störklappen, Gurte/Kiefernleisten, Pouwdenzüge, Verkabelungen

u. s. w. mit dem

Styroschneidegerät zu sehen. Dieses musste ich mir extra neu

anfertigen, da mein langjährig verwendetes nicht mehr auffindbar

ist. Vielleicht bekommt man es vom Entleiher mal wieder?

Für diese Ausschnitte verwende ich 0,8 bis 1mm Stahldraht,

für den

Profilschnitt verwende ich an meinen Styrosägen 0,5mm Stahldraht,

der

für 10 bis 30 Modelle hält.

Der Bau des Styroschneidegerätes ist hier

nachlesbar!

Bild

6

Bild

6

Hier im Bild 6 sind die Innereien vor der Beplankung gut sichtbar,

wobei noch einige kleine Spachtelarbeiten mit Leichtspachtel oder Harz

mit Mikroballons als Spachtel erforderlich sind, was ein Einfallen der

Beplankung beim

Unterdruckverfahren verhindert.

Die Flächen habe ich mit 200g/m² Glasgewebe unter dem Furnier

verstärkt,

was ich mit Harz unter Hilfe eines Japanspachtels aufgebracht

habe. Die Styrokerne wurden zusätzlich mit Spiritus

verdünnten Harz ebenfalls etwas eingestrichen und mit einigen

Glasgewebebändern an den Servokästen,

Störklappen u. s. w. verstärkt, um keine Kerbwirkung, aber

eine gute

Windenfestigkeit zu bekommen.

Dann

kam alles in den Foliensack mit anschließenden absaugen der Luft

(kurzzeitig etwa -500...-600 mBar, dann mit etwa -300 mBar)

Ich verwende bei größeren Flächen fast

ausschließlich ein Harz

mit mindestenz 60 Minuten Topfzeit und lasse den Unterdruck bis zu 12h

wirken.

Bild

7

Bild

7  Bild

8

Bild

8

Bild 7, bereit für den Foliensack, den ich aus 0,2mm dicken

PVC-Folie zugeschnitten und mit Tesafilm verklebt habe. Zum

gleichmäßigen Unterdruck

habe ich einige Vierkantleisten mit eingelegt, die möglichst nahe

der End- und späteren Nasenleiste gelegt

sind. Um ein Verrutschen der Beplankungen zu vermeiden, wurde das

Furnier mit

Heftzwecken an den Kiefergurten fixiert.

Bild 8 und Bild 9 zeigen eine Fläche im Foliensack, der zur

exakten

und besseren

Ausrichtung (um keinen Propeller zu bekommen), in die

überbleibenden negativen Profilteile des Styros

gelegt wird. Dann mit vorhandenen, alten, aber geraden Tischlerplatten

in

die passende

Form gebracht, wird anschließend alles mit Gewichten

beschwert.

Bild 9

Bild 9

Der Kompressor ist ein ausrangiertes Exemplar aus einem Krankenhaus,

dessen Ventile und die Membrane defekt waren, die ich erneuert habe.

Er besitzt 2 Manometer, je 1 für den Unter- und Überdruck,

die sehr hilfreich für die Druckeinstellung sind.

.

Rechts ist der Anschlussschlauch für den Unterdruck und auch das

Manometer dafür.

Im Moment wird mit - 0,5 Bar = 0,5 ATU abgezogen und wird gleich,

nachdem der Unterdruch

an allen Stellen der Fläche anliegt, auf etwa - 0,25 Bar = 0.25

ATU

reduziert.

Da auf der Erde minimale, unterschiedlicher Druckabweichungen

auftreten,

ist seit 1978 die

Druckangabe und -einheit in Bar.

[Atmosphärenüberdruck] ATÜ

unendlich bis > 0 < bis 1 ATU [Atmosphärenunterdruck]

1 ATU = Vakuum, weiter

geht nicht

Da die Manometer meiner Pumpe eine Toleranz von etwa 3% haben,

ist diese größer als die, die eine Abweichungen von

ATÜ, ATU auf der Erde sein kann,

also werden die alten Manometer mit den alten Einheiten nicht

ausgewechelt!

Alles klar? (Dieses

zur allgemeinen Verunsicherung!)

(Dieses

zur allgemeinen Verunsicherung!)

Den Schlauch mit dem Absaugrohr habe ich mit

Fensterkitt dicht in den

Sack eingebracht. Früher habe ich Knete dafür

verwendet, wobei ich

immer Probleme mit

der Dichtigkeit hatte.

Bei starken Wölbungen wird das Furnier auf der Oberseite mit einem

leicht nassen Lappen oder Schwamm angefeuchtet, so vermeidet man auch

ein Einreißen des Furnieres.

Es können dann sogar leichte sphärische Verformungen beplankt

werden.

.

Meine Devise bestand und besteht immer darin, die kostengünstigste

und einfachsten Möglichkeit für dieses schöne Hobby zu

verwenden, was

man aktiv und

kreativ bis ins hohe Alter betreiben kann.

Also baut mal schön, denn kaufen kann jeder!

___________________________

Ein Tipp: Bevor ich diesen

Kompressor hatte,

habe ich mit alten Kühlschrankaggregaten den Unterdruck

bewerkstelligt,

die man aus alten Kühlschränken meist kostenlos bekommt.

Bild 10

Bild 10

Gute Erfahrungen habe ich mit meiner des öfteren verwendeten

Methode gemacht, die Lackierung direkt auf das Holzfurnier zu bringen

(siehe Bild 10), da dieses System eine sehr harte, festhaftende

und haltbare

Lackschicht ergibt.

Doch dafür erfordert es eine Vorbehandlung, um dieses machen zu

können.

Zu erst schleife ich mit dem Schwingschleifer grob vor, wonach die

Nasenkontur mit der Hand auf ihr Profil gebracht wird. Dann wird einmal

mit Einlassgrund (CLOU 300 o.ä.) gestrichen und nach dem Trocknen,

einmal kurz per Hand mit 180er oder feinerem Schmirgelpapier

geschliffen,

wozu man keine 10 Minuten braucht.

Jetzt braucht man wieder etwas mehr Zeit, um die Poren des Holzes zu

schließen. Wozu ich Nitrospachtel mit einem Japanspachten

dünn aufbringe und durch die schnelle Aushärtung dieses

Spachtels schon nach einer halben Stunde alles mit dem

Schwingschleifer geschliffen werden kann. Ich schleife bis auf das

Holz, wobei kleine Dellen mit dem Spachtel ausgefüllt wurden und

die

Poren völlig verschwunden sind.

Bei dieser Methode liegt man mindestens mit der

Papiermethode gewichtsgleich, wenn nicht sogar besser. Auf jeden Fall aber ist alles

haltbarer und härter,

wobei ich die wenigen Handgriffe mehr gerne in Kauf nehme.

Als ich den nötigen Platz noch hatte, habe ich meine Modelle mit

2-K-Lack gespritzt, heute rolle ich sie mit mit einem guten Kunstharzlack, der gut

verläuft und eine glatte Oberfläche ergibt.

Ein guter

KH-Lack steht dem 2-K-Lack nicht all zu viel nach, hat aber eine weit

aus längere Aushärtungszeit, die man ihm zugestehen muss.

Nach dieser ersten Lackierung folgt das Ausschneiden und Besäumen

der Klappen und Querruder, wonach dann die zweite und letzte Lackierung

mit einer etwas verdünnterem Lack erfolgt (verläuft noch

besser aber Vorsichtbei zu dickem Auftragen, kann Tränen geben.

Bild 11

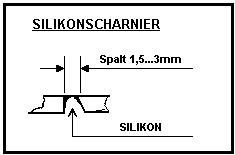

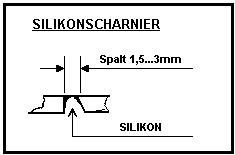

Bild 11 zeigt die fertig lackierten, mit den Störklappen

versehenen und mit passend getönten Silikon

Bild 11

Bild 11 zeigt die fertig lackierten, mit den Störklappen

versehenen und mit passend getönten Silikon

angebrachten Klappen

und Querruder.

Am besten eignet sich für eine sichere, haltbare Verbindung das

Silikon von Bostig,

was aber nicht in den gebräuchlichsten Farben erhältlich ist,

deshalb verwende ich das von Henkel, mit vorherigen Primerauftrag.

.

(siehe

auch hier)

die Beschreibung dazu

Bild 12

Bild 12

Bild 12 zeigt das SLW und HLW fertig Lackiert, mit

Kunststoffscharnieren

versehen und die Spalte mit Silikon abgedichtet.

In der Mitte der Leitwerksträger, der über ein

Angelrutenstück mit Kohleschläuchen und 1mm Balsa als

Stützstoff gefertigt wurde

und wie erkennbar, noch nicht Lackiert ist. Die Kohleschläuche

sind mit Cu-Litze im Rumpfbereich als Antennenanschluss versehen.

Bild 13

Bild 13

Bild 14

Bild 14

Aus zwei 60mm starken und zusammengeklebten Styroporteilen, das noch im

Rohzustand sich befindende Rumpfboot,

welches ich wie hier beschriebene,

angefertigt habe.

Bild 15

Bild 15

Bild 16

Bild 16

In Bild 15 und 16, das GFK beschichtete Rumpfboot mit ausgeschnittener

Einstiegsluke und

profilierter Flächenauflage,

sowie den Befestigungsschrauben, vor dem Feinschliff un der

Lackierung,

aber schon mit eingebauter

Schleppkuplung, siehe hier.

Bild 17 (Erste Rohr- und

LW-Version)

Bild 17 (Erste Rohr- und

LW-Version)

Bild 17, nach dem Erstflug, noch ohne Haube, die ich aus einer

passenden

PVC-Flasche als Negativform

aus GFK tupfen möchte und die ich im Moment in den

Supermärkten noch suche.

Der Erst-, wie der Zweitflug am Hang, war überraschend gut und

zeigte

trotz des etwas weiter nach hinten

verschobenem Schwerpunktes auf 90mm bis Nasenleiste.

Dieses müsste etwa 2% ige Längsstabilität ergeben, was

ich bei den ersten Testflügen gar nicht glauben kann,

da die Flugstabilität und Leistung

überraschen gut war, was ich

auch an den mit mir fliegenden

z. T. HiTech-Modellen, erkennen konnte.

Das tatsächliche Modellgewicht ist allerdings wie üblich

etwas

größer geworden, als was ich bei der Planung mir vorgegeben

hatte.

Es scheint aber, dass dieses für die Flugleistung nicht nachteilig

ist. Die hohe

Gleitzahl, durch großen Streckung, ist jedenfalls positiv.

Es

beträgt nunmehr

3785g, wird aber mit der noch fehlenden Haube auf etwa 3800g kommen.

Dieses entspricht einer Flächenbelastung von 55,3g/dm².

___________________________________

.

Großes Malheur

Leider musste ich

feststellen, dass der aus Kohleschläuchen gefertigte

Leitwerksträger harten Landungen

am Hang nicht gewachsen ist, da er nach einer etwas schrägen

Landung brach.

So habe ich mich entschlossen einen neuen

mit einem Glasgewebeschlauch

und unterliegenden Carbon zur größeren Steifigkeit

herzustellen.

Verwendet habe ich den dicken Glasschlauch von EMC-VEGA SG

80 / 80 gr/m

und das Carbon-Rovingband 45mm Breite.

Gefertigt über einem Alurohr, das ich zur besseren Trennung mit

Teflonbackpapier umwickelt habe.

Das

war die Gelegenheit, gleichzeitig leichtere und etwas

größere Leitwerke zu bauen, da die Flugeigenschafte

dadurch, mit dem etwas leichter werdenden Modell ich mir eine noch

bessere Flugeigenschaft bei kleineren

Fluggeschwindigkeiten mir erhoffe. Auch ist die Belastung des

Leitwerkträgers geringer bei harten Landungen.

Bild 18

Bild 18

Bild 18 gut erkennbar der dem Schlauch verlaufende Riss.

Auch der 2mm Federstahl für die Anlenkung,

der mit einer Öse, die in einem Kohlerohr von dem HR-Servo im

Rumpf angetrieben wird.

Da das Rohr geführt wird, ist eine leichte Montierung des

Leitwerkes möglich.

Bild 19

Bild 19

Bild 19, links das erste Rohr als

Leitwerksträger mit den etwas kleineren Leitwerken

und rechts der wie beschrieben zweite Leitwerksträger mit den

größeren aber letwas leichteren Leitwerken.

siehe hier

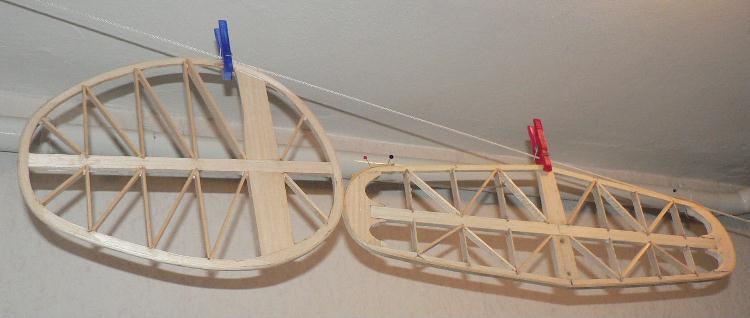

.Bild20

.Bild20  Bild 20a

Bild 20, die im

Rohbau

unverschliffenen neuen Leitwerke zum trocknen auf der Leine.

Bild 20a

Bild 20, die im

Rohbau

unverschliffenen neuen Leitwerke zum trocknen auf der Leine.

In Bild 20a gut erkennbar, die Lammelierung der Nasenleiste über

den Randbogen bis zur Endleiste mit 1mm Balsa.

Die Endleiste ist aus Festigkeitsgründen aus Apachi. Auch gut

erkennbar die Verzapfung der Rippen.

Alle Verklebungen mit Weissleim, was eine etwas längere Trocknung

bis zum schleifen erfordert.

Danach wird auf den oberen und unteren Hauptholm ein Kohlerovingband

mit Epoxidharz aufgebracht und

erst danach werden dies Ruder mit einer Dekupiersäge abgetrennt

und das

Scharnierband angebracht.

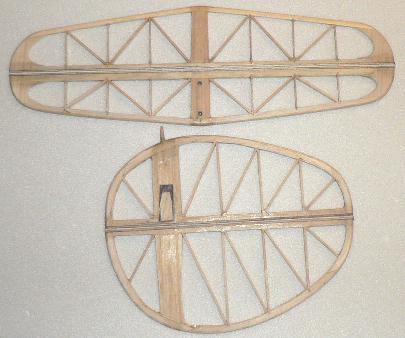

Bild 21

Bild 21

.

In Bild 21 Die Lammelierung der Nasenleiste am HLW ist über

den Randbogen bis zur Endleiste mit 1mm Balsa gefertigt.

Die Endleiste habe ich aus Festigkeitsgründen aus Apachi gemacht.

Die schrägstege ergeben eine größere Torsionsfestigkeit.

Alle Verklebungen wurden mit Weissleim verleimt, was eine etwas

längere

Trockenzeit erfordert, aber nicht so belastend

für die Gesundheit ist und es sich auch besser lammelieren

lässt,

Korekturen auch während der Trockenzeit noch möglich sind,

um nur einige positive Eigenschaften zu nennen.

Eine weitere Festigkeit ergibt die Bespannung mit Polyestergewebe uud

Spannlack,

sowie die Lackierung mit einem guten PU- oder Kunstharz- Lack.

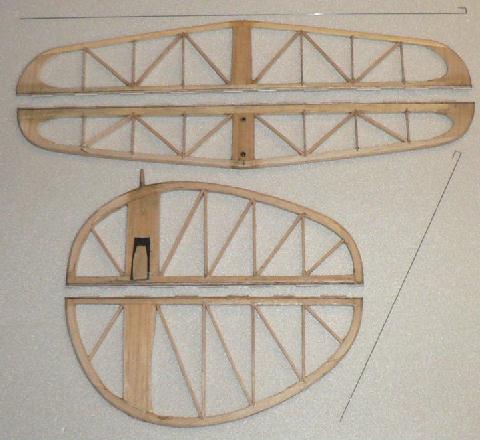

Bild

22

Bild

22

Bild 22a

Bild 22a

Bild 22 und 22a Die Scharniere habe ich aus Bowdenzuginnenrohren

gefertigt und dann mit

einem 0,8mm Stahldraht verbunden.

Wichtig ist um leichtgängige Ruder zu bekommen, dass man kleine

Aussparungen an der jeweiligen gegenüberliegenden Seite macht.

Die Bauweise ist ähnlich wie bei meiner Lo 100 und MINIMOA siehe hier

Die Bespannung habe ich mit Polyestergewebe auf einer Lage

Polyesterflis

und Spannlack gemacht und anschließend,

wie das gesamte Modell mit einem Kunstharzlack Farbe RAL 1015 lackiert, was wie schon

erwähnt auf auf

dieser

grazilen Bauweise eine enorme Festigkeit ergibt. siehe auch hier

Das gesamte Modell, letzte Version

Bild 23 - in Schwaney bei

schwachen

SO-Wind am 27. 11. 2006 nach

dem

Einfliegen.

==========================================

Der Schwerpunkt befindet sich 93mm

hinter

der Nasenleiste, was der Berechnung nach etwa 6% Stabilität

entspricht.

Diese ist völlig ausreichend, wonach die EWD nunmehr bei etwa

0,8°

liegt.

Die Längsstabilität wird durch den relativ großen

Hebelarm/Bezugstiefe bestimmt, das Ergebnis etwa 5,4/1.

Auch das

etwas vom Original vergrößerte

Flächen-/HLW-Verhältnis, was etwa 9,5% beträgt,

sowie der größeren Massenträgheit

durch die große Flächenbelastung der D-30, die etwa

65g/dm²

und auch die große Streckung ist ein zusätzlicher Faktor zur

Längsstabilität und Querstabilität.

Auf eine Schränkung wurde verzichtet, da die Anstellung der

Fläche sich in einem weniger überzogenen Bereich

(bei etwa 0,8°) sich bewegt und damit zusätzlich für ein

besseres

Leistungsverhältnis des Modells sorgt.

Dem Abriss der Stömung im Langsamflug, besonders beim Landeanflug,

werden zur positiven Anstellung der

Wölbklappen, die

Querruder etwas negativ (nach oben) gestellt,

so wie es allgemein im F3B-, F3J- Bereich gehandhabt wird.

( im Dezember

2006 Hg )

___________________________________________________________

Nachtrag

Am 19.

Feb.

2003 kündigte die Fa. <CNC - MODELL> aus

Gerlingen

eine D - 30 CIRRUS als Frässatz für 2006 an.

Gern hätte ich diesen erstanden, leider ist dieser

Bausatz bis zum heutigen Tag nicht erhältlich.

Ich bin froh nicht darauf gewartet zu haben.

( 04. 04. 2008 Hg )

__________________________________________________________________________________________

Einige

Bilder meiner D-30 an der Wasserkuppe.

Bild 24

Bild 24

Start am Südhang (Weltenseglerhang)

Hier kann man auch gut erkennen, dass bei einen

Stabilitätsfaktor vo 0,4 die EWD = 0,1° bis etwa 0,2°

zur Fläche beträgt!

Und dabei das Modell bei einer völlig ausreichenden

Stabilität eine erstaunliche Flugleistung erhält

und das bei einer beachtlichen Flächenbelastung von

60g/dm².

Bild 25

Bild 25  Bild 26

Bild 26

über dem RADOM

und

Landeanflug

(Weltenseglerhang)

(im

Hintergrund, Parkplatz Fuldaquelle)

Das RADOM ist ein

überbleibsel des Kalten Krieges. Bis zu 5 Radarkuppeln standen auf

der

höchsten Stelle der WaKu, die ab 1960 bis zur Wende den Luftraum

im östlichen Bereich beobachteten. Eine der Umkleidungen,

ist als Erinnerung an

diese unseelige Zeit und als Denkmal der 45

jährigen Teilung Deutschlands erhalten geblieben und

wird von der "Gemeinnützigen

Radom Flug GmbH

Wasserkuppe/Rhön", als weit erkennbare Landmarke in der

Region unterhalten.

Siehe auch hier!

Siehe auch hier! .

.

Dreiseitenriss

Dreiseitenriss

.

.

(

( .

.