Nachdem mehreren Anfragen zu der Windensteuerung, die ich in rconline andeutete bei mir eingingen, habe ich auf dieser Seite die elektronische Steuerung meiner kleinen Winde, die ich bereits seit Anfang 1994 ohne Störungen und Probleme betreibe und sich bestens bewährt hat, mit einigen erklärenden Worten auf dieser Seite dargestellt.

Da meine vor cá 12- Jahren (1982) gebaute große 2.9KW-Elektronikwinde, mit allen (und einigen unnötigem Schnickschnack) versehen mir zu groß und zu schwer war und ich schon immer eine kleinere Version mit Akku im Fahrzeug haben wollte, konstruierte und baute ich mir 1994 eine kleinere Version. Diese habe seitdem mit dem Antriebsakku im Fahrzeug hinter einem Sitz mit spazieren fährt und auch ausgiebig gebraucht wird.

Also wurden die bei der ersten erworbenen Erfahrungen, vor allen die Vorteile ohne unnötigen Klimbim bei der Planung und Bau einbezogen und verwendet.

Einige positive Punkte einer Elektronikwinde:

1. keine Probleme beim Aufwickeln des Seiles ohne Last, da kontinuierliche Drehzahlsteuerung in der Stufe 1

2. fünf unterschiedliche Leistungsstufen von 60 bis 100% Stufe 2=60%, Stufe 3=70%, Stufe 4=80%, Stufe 5=90%, Stufe 6=100%.

3. fast verlustleistungslose

Steuerung,

da mit 707 Hz getaktet. ( Ri der. Elektronik < 1mOhm; Kabel

<

1,8mOhm).

Stromaufnahme der elektronik < 25mA,

im Gegensatz ein Leistungsrelais der üblichen Winden 10...30A.

4, auf 380 Amp Strombegrenzt, was für den Motor und vor allem den Akku ein schonendes Moment ist. Entfällt, da nicht erforderlich und im SB auch geändert!

5. kann mit gering belastbaren

Fußtaster

(Mikroschalter) betätigt werden, obwohl ein Strom von fast 400 Amp

geschaltet wird.

Fazit: immer im Auto mit

vollem

Akku, da dieser über Schottkydiode vom Bordnetz geladen wird und

kann

jedes Modell Verlustleistungslos vom HLG bis zum F3B-Modell

starten.

Schaltbild

der Steuerung für 2-KW-Winde

Ich empfehle das SB, was im gif-Format ist zu kopieren und

auf DIN A4 auszudrucken,

um bei der Erklärung es parat zu haben um ihr besser folgen

zu können.

Um bei einem Nachbau keinerlei Frust aufkommen zu lassen, möchte ich vorausschicken, es sollten bei einer solchen Schaltung einige Kenntnisse über die Funktionsweise der Bauteile vorhanden sein, die sich aber jeder Elektronikbastler aneignen kann und auch schon hat. Ein Funktionssimulator von 10 000.- DM reicht nicht aus, da er nur das herauskommende Signal ausgibt und nicht feststellen kann, dass z. B. anstatt eines PNP-Darlingtons ein NPN-Darlington eingebaut ist. Dieses kann (wie passiert) sogar einem großen Experten passieren, der mit einem solchen Simulator nur die hinten herauskommende Nichtfunktion ablesen konnte und dann um Hilfe rief, da bei einer Verwechselung von einem NPN- anstatt PNP-Transistor er nicht weiter kam. Man sollte deshalb schon den Funktionellen Zusammenhang sich zu Gemüte ziehen und erkennen.

Deshalb:

1. Nach dem

Aufbau

und der Verdrahtung der Bauteile auf einer Lochrasterplatine mit

Lötaugen,

die Funktionsgruppen (6V-Regelung, Spannungsverdopplung u. s. w.) einzeln

und der erforderlichenReihenfolge

an einem Strombegrenzten Netzgerät

in Betrieb zu nehmen,

wobei der ausreichende Strom von ca´ 50mA begrenzt

wird.

Bei einem Schaltungsfehler wird dann kaum ein

Bauteil zerstört, sondern die Spannung bricht zusammen.

2, Sollte kein Oszilloskop vorhanden sein, kann z. B. der Takt und die Logik exakt verfolg/erkannt zu werden. am besten man lötet einen Servicekondensator z. B. beim Taktgenerator von 47...100uF parallel zum 330nF Kondensator, dann kann auch mit einer widerstandbegrenzten LED die Logik auf ihre Funktion geprüft werden.

3. Die Funktion der SIPMOS-Transistoren werden ohne Anschluss des Motors mit einer 12V-Glühlampe (Autolampe 12V/10W) geprüft, was ebenfalls mit einem 12 V Netzgerät geschehen kann, wo die Strombegrenzung dann auf mindestens 1 bis 2 A eingestellt werden sollte.

4, Ebenfalls

wichtig

ist, dass die Freilaufdioden Am Motor, schnelle Schottkydioden

sind,

da die Si-Dioden zu langsam sind und die Transistoren zerstört

werden, durch die dann sehr hohen induzierten Spannungsspitzen.

Was auch der Grund ist, dass ich die Ausschaltzeit etwas länger

als die Einschaltzeiten eingestellt

habe.

Die Einschaltflanken sind so kurz, dass eine zusätzliche

Kühlung oder gar thermische Abschaltung der Transistoren nicht

erforderlich ist. Die Kupferschienen auf die die Transistoren und

Schottkydioden aufgebaut sind, sind zur Kühlung ausreichend.

5. Werden größere

Leistungsverluste

an der Elektronik in Kauf genommen, kann selbstverständlich

die Anzahl der MOSFEED´s veringert werden.

Auch können

die heute auf den Markt sich befindenden preisgünstigen

Typen verwendet werden. Bei einer Verwendung von MOSFEED´s mit

einer

erforderlichen Gate-Spannung von 5 oder 6 Volt zur Durchschaltung, kann

die Spannungsverdopplung wegfallen. Es muss aber ebenfalls

berücksichtigt werden, dass der erforderliche Einschaltstrom der

Transistoren sich erhöht.

Ich habe die mir zur Verfügung stehenden

BUZ 11 noch verwenden.

Bis auf die 18Volt für die Steuerspannung der SIPMOS-Transistoren arbeitet die Steuerung mit 6Volt, die durch den Spg.-Regler links/oben vom Windenakku eingespeist und erzeugt wird. So verändern sich auch die Zeiten nicht, die somit für den logischen Ablauf eingehalten werden, wenn der Versorgungsakku auf unter 10 Volt zusammenbricht.

Links/unten wird durch das Timer-IC

NE555

eine Spannungsverdoppelung gemacht, die mit Transistor BD139, unter

Verwendung einer 18V Zenerdiode und Si-Diode 1N4148 auf 18 Volt

begrenzt wird, da die SIPMOS-Tr. nur mit Max 20

Volt angesteuert werden dürfen, sonst geben sie den Geist auf

und arbeiten als ein kleiner Knallfrosch.

Es muss aber die Ansteuerspg. für sie größer als

10 Volt sein, sonst steuern sie nicht ganz durch und die

Verlustleistung

ist zu

Groß an jedem Sipmostransistor und können dadurch

thermisch zerstört

werden (Kettenreaktion).

Die Eingänge der 4

NAND´s

des CMOS-IC´s CD4093 sind bis auf das zweite NAND, wo am

Pin

6 der Fußtaster

angeschlossen ist, ist kurzgeschlossen und arbeiten quasi als

Inverter.

Der erste Inverter erzeugt mit dem Folienkondensator 330nF und den

Widerstand 12KOhm einen Takt von 707 Hz.

Die 707 Herz sind absichtlich gewählt, um bei

Resonanzerscheinungen

für in der Nähe sich befindliche elektronische Geräte

Probleme für diese zu vermeiden, da bei der Taktung mit

großen

Strömen eine Störstrahlung immer vorhanden sein kann.

Auf die 707 braucht man sich aber nicht festlegen, es kann genauso

723, weniger oder ähnlich sein. Es ist halt nur ein

Sicherheitsfaktor. Allerdings sollte nicht über 800Hz hinaus

gegangen werden, wie bei Drehzahlstellern im Elektroflug üblich

(3... 5KHz), da der Antrieb für derlei Winden in einem

viel größeren Strombereich betrieben wird und die

Induktivitäten

auch meistens weitaus höher liegen.

Durch den Folienkondensator 10nF

wird der Takt ins 2.NAND - Pin5 eingekoppelt und durch den

Fußtaster,

wenn nach

+6V geschaltet wird dem

dritten

NAND, da die Eingänge verbunden sind und somit als Inverter

arbeitet,

geschaltet.

Der 6-Stufenschalter mit den

Widerständen

und dem Poti, wird das Tastverhältnis erzeugt, welches bei diesen

Werten das

60...100% Leistungsverhältnis

ergeben. Es

können zeitliche Abweichungen durch die verwendeten Bauteile

entstehen,

die man am besten nach den z. T. auch eigenen Bedürfnissen

korrigiert werden können.

Liegt die Frequenz hoch, ist die Verlustleistung größer und

die

erwärmt (bessere Kühlung).

Die komplementären Darlington

BD678/BD677 sind in Verbindung mit dem Treiber BC546 die

Ansteuerungselemente

für die

42 SIPMOS-Transistoren BUZ11 (

die alle parallel geschaltet sind) und mit den 4 schnellen

Schottkydioden

BYS28 auf

3x20mm Kupferschienen montiert

und verdrahtet sind. (Die Schienen fungieren außer der el.

Verbindung

gleichzeitig als

Kühlung).

Um die Verlustleistung an den

SIPMOS-Tr.

gering zu halten ist die Einschaltzeit auf 0,0000005sec (500nsec) und

die

Ausschaltzeit um eine geringere

Induktionsenergie zu erreichen auf 0,00003sec (30usec) gelegt

worden.

Die längere Zeitkonstante

wird durch den Folienkondensator (kein Keramik! Da zu große

Temperaturdrift),

der vom Kollektor

zur Basis des

NPN-Darlingtontransistors

eine Spannungsgegenkopplung bewirkt und somit die Zeit von 30usec

ergibt.

Ich erspare mir und euch eine

detaillierte

Beschreibungsfunktion aller Bauteile, da dieses den Rahmen sprengen

würde

und ein

Elektroniker oder versierter

Elektronikbastler

alles nachzuvollziehen kann.

Für die Zeiten müssen

allerdings

die Werte der Widerstände und Kondensatoren aus der Schaltung in

etwa

übernommen

werden oder die Zeiten

mit anderen R/C-Kombinationen neu berechnet

oder eingemessen werden!

Auch ist dabei die Laufzeit

des letzten Gatters mit zu berücksichtigen.

Das 100k-Poti, als veränderlicher Widerstand arbeitend,

mit dem 47 k Begrenzungswiderstand, habe ich für variable

Aufwickeldrehzahlen

für das Seil eingebaut. Diese bewegen sich in dem praktisch

erforderlichen

Bereichen, da ja keine maximale Drehzahl erforderlich ist

und das Einstellpoti außerdem dadurch eine größere

Auflösung hat.

für das Seil eingebaut. Diese bewegen sich in dem praktisch

erforderlichen Bereichen, da ja keine maximale Drehzahl erforderlich ist

und das Einstellpoti dadurch eine größere Auflösung hat.

Der OP-AMP 3130 beeinflusst den

Motorstrom

durch kurzzeitiges Abschalten, wobei die Frequenz des Taktes bei

Volllast,

Stufe 6, durch die Laufzeit der Bauteile sich bildet und bei den

Stufen 1, 2, 3, 4 und 5 die Pausenzeiten sich verlängern, wenn er

die eingestellten Werte übersteigt und begrenzt somit den Strom

am Antriebsmotor.

Die Schaltung ist auf ein Minimum von

Bauteilen reduziert aber sehr funktionssicher und wer schon

Drehzahlsteller

oder

Ähnliches zusammengestrickt hat, dürfte keine allzu

großen

Probleme beim Nachbau haben.

Allerdings sollte bei der Parallelschaltung/Verdrahtung der

SIPMOS-Tr.

gewissenhaft gearbeitet werden und auf gute

Elektrische Verbindungen achten.

Um ein eventuelles Schwingen der

Schalttransistoren zu vermeiden, habe ich diese mit jeweils einem 56

Ohm Gatewiderstand entkoppelt

Es gibt mehrere Möglichkeiten eine Entkopplung der

Sipmostransistoren zu bewirken,

ich habe mich für die einfachste und preiswerteste entschlossen.

Die Einstellung der Strombegrenzung

wird

mit nur einem eingelöteten BUZ 11 gemacht, wobei der gemessene

Strom

6... 9A,

Je nach Stellung des als veränderlichen Widerstandes

geschaltete

1M-Potis gestellt wird.

Der Gesamtbegrenzungsstrom ergibt sich als Produkt aus der Anzahl

der parallel geschalteten SIPMOS-Transistoren und den

ausgemessenen/eingestellten Strom des einen SIPMOS-Tr.

Bei einer Verwendung der Schaltung

für

schon vorhandene Winden, entfällt der im Schaltbild eingezeichnete

Fußschalter, sodass der Takt immer am Ausgang der Steuerung

/ Eingang der Winde anliegt und der vorhandene Schalter an

der Winde verwendet wird. Problematisch wird es nur, wenn ein 12

V - Lastrelais die Einschaltung übernehmen soll, was

dann nicht mehr bei der 60% - Stellung des Stufenschalter

durchgesteuert

wird. Dann müßt ihr euch etwas einfallen lassen um

dieses Problem zu lösen, was aber nicht so schwierig ist. Ihr

werdet das schon packen.

Auch können heutzutage andere

Sipmos-Transistoren

und Schottkydioden verwendet werden, die durch ihre höheren

Leistungen die Anzahl

reduzieren können.

Ich habe immer die für mich günstigsten, preiswertesten

Bauteile

verwendet, wie ich es in der Industrie bei

meinen Entwicklungsarbeiten gehandhabt habe, um bei einer

Wertanalyse

optimale Ergebnisse zu haben.

Es führen, wie bei allen Problemlösungen viele Wege nach

Rom!!! Da ich immer das Funktionelle, Einfache und Preiswerte im

Vordergrund haben möchte und weiterhin behalten möchte,

wäre ich sehr dankbar, würden mir dafür einige

Expertentipps

zugemailt.

Ihr werdet begeistert sein,

einmal

mit solch einer Winde zu arbeiten, zumal wenn kleinere Modelle optimal

ohne Tackerei

hochgezogen werden,

ganz zu schweigen ist das Aufrollen des Seiles nach einem Flugtag ein

Vergnügen.

Ausserdem eine elektronische

Steuerung schonend

für

den Motor und Akku.

14. 09. 2000 Günther Hg

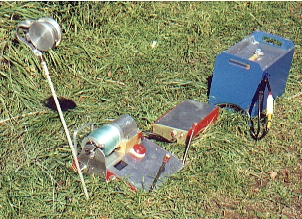

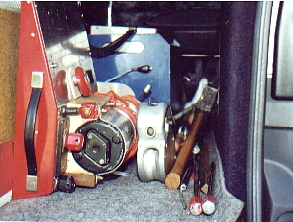

Umlenkrolle, Winde,

Elektronik, Akku

Links, erkennbar die einstellbaren

fünf Stufen (60...100%)

und die kontinuierlich einstellbare,

worauf der Wahlschalter steht.

Rechts, die 3 x 20mm

Kupferschienen als Leiter und Kühlkörper fungierend für

die 42Stck PUZ 11 sowie die

Freilaufdioden BYS 28.

Nachtrag.

An- und

eingebaut im Dez. 2009. Mit Klettband befestigt und elektrisch mit 2mm

Steckverbindungen verbunden. Siehe auch hier,

die Rücklaufsperre ist von

dem Anlasserteil hergestellt, was beim Fahrzeug

das Ritzel in das große

Zahnrad

drückt.

Es wurde wegen der extremen

Härte

mit einem Teufelsschleifer bearbeitet.

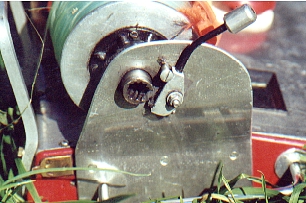

Um nicht immer, wie bei anderen

üblich, mit einem Handschuh oder Lappen beim

Aufrollen das Seil zu führen,

habe ich mir das abgebildete Hilfswerkzeug hergestellt.

Man kann damit außer der

Führung auch das Seil straff halten und hat

bei Knoten und wie hier im Seil

bei eingebundene Bändern

keinerlei Probleme.

Und so ist alles hinter einem Sitz

des Fahrzeuges verstaut.

Erkennbar am Akkukasten der

Ladestecker,

der den

Windenakku vom Bordnetz lädt.

__________________________________________________________________

Die gesamten Kabellängen

vom Akku zur Elektronik und zur Winde beträgt 1,8m und der

Querschnitt 35mm²

So ergibt sich nach folgender

Rechnung:

R

= L : ( ϰ * A )

Uv

= I * R

R

= [ Widerstand in Ω ]

L

= [ Länge in Meter ]

ϰ

= [ Kappa spezifischer Leitwert bei Kupfer = 57 ]

A

= [ Leitungsquerschnitt in mm² ]

I

= [ Strom in Ampere ]

Uv=

[ Spannungsabfall in V ]

ein

Widerstand bei 35mm² und 1,8m Länge = 0,000902 Ω

und

der Spannungsabfall bei 300A = 0,2706 V

in der Regel wird der allgemeine Spannungsabfall an den Leitungen überschätzt!

______________________________________________________

Nachtrag

Inzwischen bin ich auf zwei 88Ah Dryfit- und 60Ah

Dryfit-

Akku´s umgestiegen,

die zwar sehr teuer, dafür aber auch sehr

haltbar

sind und außerdem eine extrem geringe

Selbstentladung haben.

Sie besitzen noch nach 2 Jahren Lagerung 80% ihrer

Kapazität.

Auch bin ich, nachdem ich mir noch eine

wettbewerbszugelassene

Winde zugelegt habe

auf die im KFZ-Bereich übliche

Kabelverbindungen

übergegangen.

23. 12. 03 Hg

_____________________________________________________________________________________

Seit 2010 verwende ich eine

Bannerbatterie P7209 Power Bull, 72Ah mit 660A,

(diese kostet weniger und die neue Technologie ist der

Gelbatterie fast ebenbürdig)

die ich auch zur Ladung meiner Lipo`s und Empfänger-

wie

Senderbatterien verwende, wenn ich unterwegs bin.

Geladen wird sie, zur Entkopplung über einer 15A Schottkydiode, vom KFZ-Bordnetz.

im April 2016 Hg

=======================================================