Hier die obligatorischen Aufnahmen vor den ersten Starts

Heute am 17. Nov. 2011, bei einem

leichten SO-Wind von etwa 3m/sec, nach den Aufnahmen, an einem kleinen

Südhang vor Halle/Westfalen, wurde das Modell 2 mal per Handstart

geflogen.

Meine Erwartungen nach den Vorankündigungen und Berichten sehr

groß, wurden obwohl die ersten Starts, übertroffen.

Der Hang trägt nur ab etwa 10m/sec, besser wenn thermisch

unterstüzt. Der Schwerpunkt nach J. Müllers

Baubeschreibung auf 92mm, flog das Modell ruhig, gut steuerbar und

verlor kaum an Höhe, sodass es nach 2 großen Kreise fast am

Strartpunkt wieder gelandet werden konnte.

Die Ausschläge der Querruder, Seite und Höhe, habe ich aus

Gewohnheit 40% exponential einprogrammiert und die maximalen

Ausschlagsmöglichkeiten. Wobei den Querrudern die Klappen etwa 20%

beigemischt sind. Da die Ausschlagsmöglichkeit der Klappen nach

oben mech. begrenzt ist (etwa 2mm über die Normalstellung), ist

diese Beimischung in der Normalstellung und Speedstellung nach oben

nicht möglich. Es wird aber für ein F3J-Modell auch nicht

unbedingt

erforderlich sein, zumal bei einer Aufballastierung und einer

großen

Streckung eine sehr gute Dynamik erreicht wird.

Ich werde nach den weiteren Eindrücken des Flugverhaltens, eine

Normalstellung und 2 Thermikstellungen für die 3

Flugphaseneinstellungen im Sender

einprogrammieren.

Man wird sehen.

======================================================================

Was braucht man

bei einem so leichten Modell?

.

Richtig - Ballastgewichte, vor allem bei windigen Wetterlagen und

auch wenn das Modell besser laufen soll.

1 300g -

flexibles Ballastgewicht,

gefertigt aus ehemaligen mehr gebrauchten Ballaststücken 2 Rundmaterial Eisen und Messing 14 x 40mm.

Als flexibler Abstand zwischen den Gewichtsteilen wurde

jeweils ein kleines Stück Montageband geklebt. Zur

Festigkeit und auch zur Flexibilität für eine besseres

einführen in das Ballastrohr, wurde ein passender 3

Schrumpfschlauch verwendet. Um ein Klappern und Schlackern

in

dem 26mm Innenweite bestehenden Ballastrohres zu vermeiden, wurde ein

halbierter

Streifen Montageband, wie auf dem Bild erkennbar, auf jedes 2. Gewicht

geklebt

und anschließend ebenfalls mit einem Stück Schrunmpfschlauch

versehen.

1b

Befestigungsstück, ist

aus Carbonschlauch und Epoxydharz (CFK) gefertigt und wird mit der 6

Rändelschraube

am

Rumpf befestigt.

.

4 500g - flexibles Ballastgewicht,

welches wie das 300g Ballastgewicht

gefertigt wird, wobei um die Rundteile ein Wickel aus einem etwa 1,5mm

Bleiblechstücken gemacht wurde.(Klemner und Dachdecker verwenden

es beim Häuslebau)

5

Prisma,

aus Holz gefertigt, verwendet

bei Inlineverlötungen und hier zur besseren Ausrichtung der

einzelnen runden Gewichte.

im

November 2011 Hg

===============================================================

meine Elektro-EGIDA

Es hat mir eine gewisse, ungewisse Ahnung

des stattfindenden Stromflusses für die Servos und den

Empfänger

keine Ruhe gelassen.

Denn bei einer zeitgleichen, gemeinsamen Ansteuerung der Querruder-,

Klappen- und der Seitenruderservos besteht vor allem bei stark

belasteten Ruden,

ein erheblicher Stromfluss.

.

Deshalb habe ich mir um eine vom Antriebsakku verwendete BEC eine

Messung deren Belastung gemacht.

Angaben vom Hersteller/Vertreiber sind gut, Kontrollmessungen sind

besser!

So habe ich

zwei dafür

geeignete

U-BEC´s vermessen.

Zur Verfügung standen 2

verschiedene Typen, ein Noname 5 A kurz 8 A von eBay und ein vom

HK erworbener

TURNIGY 3 A kurz 5 A.

Es wurde eine Dauerbelastung von 2,5A mit den zwei 1Ω Widerstäden

wobei die Spannung um ~0,11 V einbrach. Es verhielten beide

U-BEC gleich und hatten auch in etwa gleiche Temperaturen von

gefühlten 40°C nach 3 Minuten, wobei die Temperatur nach 2

Minuten nicht mehr anstieg.

Da beide Regler den gleichen Spannungseinbruch hatten, ist auch der Ri

in

etwa gleich. Lediglich hat der Noname eine etwas größere

Oberfläche, Gewicht = 16g dem TURNIGY gegenüber, Gewicht =

11,5g.

Mit einem weiteren paralell geschalteten 2,2 Ω

Widerstand lag der Strom nach Herrn Ohm bei 4,55 A. Auch da war die

Temperatur nach 30 sec bei etwa 60°C, dann habe ich

abgebrochen. Der Spannungseinbruch lag bei ~200mV

Laut technischen Angaben müsste der Noname höher Belastbar

sein, habe mir aber einen Belastungsstrom von 8A erpart. Er müsste

höchstwahrscheinlich auch sehr kurzzeitig sein.

Dem

nach liegt der Ri beider U-BEC-Regler (ich kann es kaum glauben  )

etwas unter 5mΩ

)

etwas unter 5mΩ

=================================

Die Spannungsspeisung habe

ich über

einen Step-Down-Wandler und aus Vorsicht mit der BEC des

Motorstellers

gemacht. Wobei ich (ebenfalls aus Vorsicht), die Entkopplung mit einer

Schottky-Diode

gemacht habe. So kann jeder Spannungseinbruch vermieden,

zumindest

reduziert werden und die Belastung verteilt sich auf beide

Spannungswandler.

Dieses bringt eine zusätzliche Sicherheit, zumal die BEC des

Motorstellers

sonst nur nutzlos vorhanden wäre und die Entkopplungsdiode nur

wenige

Cent kostet und unter 1g wiegt und Platz nimmt sie auch nicht

weg.

Die Einschaltung habe ich wie im Schaltbild dargestellt über ein

Paar

6-pol Multiplexsteckverbindungen gemacht, wo je 3 Kontakte parallel

geschaltet

sind.

Außerdem passte die um 0,2V

höhere

Spannung von 5, 5V vom Motorsteller gegenüber der 5,3V des

3/5A-BEC für den Spannungsabfall an der Schottkydiode.

Die zusätzliche Sicherheit

erhält diese Kombination durch die beiden BEC`s, da sie sich den

Gesamtstrom in etwa 2 zu 3 teilen und im schwächsten Glied dieser

Kette, was eventuell als erstes kaputt geht, habe ich nicht nur

dafür die

Entkoppelungsdiode eingebaut, sondern um auch ein sich

gegenseitiges Aufschwingen der Spannungsregler, zu vermeiden.

Es würde auch der stärkere allein ausreichen, habe

aber das sonst unnütze schon vorhandene BEC im Motorsteller mit

verwendet.

Auch die BEC`s direkt parallel zu schalten würde gehen, was aber

dann die schon erwähnten negativen Möglichkeiten beinhaltet.

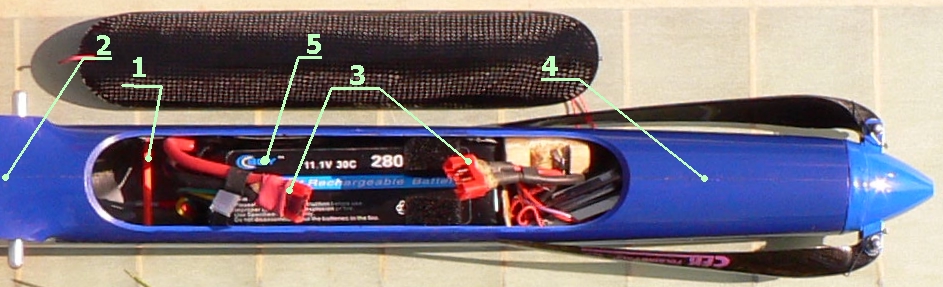

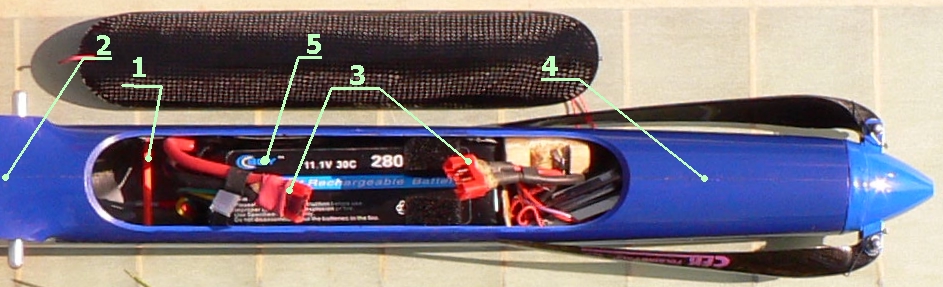

Anordnung der Einbauten

1 die eine Antenne im

Bowdenzugrohr, die zweite liegt um 90° unten frei auf der

Rumpfnaht.

2 im Rumpf befestigt

mit Klettband liegend vor den Leitwerkservos der Empfänger.

3 die

Verbindungssteckverbindungen vom Akku zu den Motorsteller und

Downabregler zur Ein-Aus-Schaltung.

4 im Rumpf der

Getriebemotor und Downabregler.

5 der

Versorgungsakku mit Klettband passend zum Schwerpunkt befestigt

Für eine bessere

Transportmöglichkeit,  wo nicht ständig die

Klapplatte gakelt,

wo nicht ständig die

Klapplatte gakelt,

habe ich wie schon mehrfach mit einem 0,3 bis 0,5 mm Federstahldraht

hergestellte Rückstelleinrichtung für die Klappluftschraube

gemacht.

Gibt der Spinner die Möglichkeit, vor allem wenn ein nicht so

enger Spalt wie hier, zwischen Rumpf und Spinner besteht,

ist diese Rückstellung auch mit Gummiringen möglich. Die

allerdings nicht allzulange halten und immer wieder erneuert werden

müssen.

Der Spinner ist ein mit 2K-Lack lackierter 38er ALU-Spinner.

Da das Abfluggewicht von knappen 2KG liegt und ich den E-Antrieb nur zu

einer Sicherheit eines Absaufers verwenden möchte und nicht zur

Verwendung eines Hotliners, reicht meiner Ansicht nach die

Antriebseinheit zusammen mit einer 13

X 7 Carbonlatte völlig

aus.

Sollte sich allerdings

herausstellen, dass diese Antriebseinheit zu schwach ist, dann wird die

erfolgte Änderung hier eingebracht!

Habe diese Latte in eine 14

X 6 Carbonlatte ausgetauscht, die einen besseren Durchzug hat

und auch noch leiser ist.

Mein bester Schwerpunkt liegt bei

93mm hinter der Nasenleiste und einem Fluggewicht von exakt 1990 g!

die Luftschraubenrückstellung kann auch so gemacht werden, siehe hier!

______________________________________________________________________________________________

____________________________________________________________________

Nachtrag

Rumpf- und Flächenreparatur

Bild 1

Bild 1  Bild 1b

Bild 1b

Bild 1 zeigt den Bruch. Um den noch mit einigen Fasern

zusammenhängenden Rumpf

besser reparieren

zu können, habe ich ihn völlig getrennt. Nachdem ich

die Kohlebowdenzüge

herausgezogen

habe, wurden in dem hinteren Bruchstück 6 Kohleleisten mit aus

Baumwollflocken

eingedicktem Epoxydharz eingeklebt und aushärten lassen. Dann

lange 1,8 ... 2 mm gerade Federstähle in die Bowdenzugkanäle

im hinteren

Teil

eingeschoben, die ein exakters Zusammenfügen und die

Ausrichtung

des Rumpfes erleichtern. Da sich der Durchmesser des Rumpfes sich zu

den Leitwerken verkleinert, entsteht durch durch die fest eingeklebten

Kohleleisten eine gute Ampressung dieser, beim einkleben im vorderen

Rumpfteil.

Nach dem Ausrichten und Aushärten, konnten die Federstähle

herausgezogen werden und die als Schub- und Zugstangen wirkenden

Kohlebowdenzüge wieder eingeschoben werden.

Einen Tag später passend schleifen und spachteln,

bringt die vorhandenen Unebenheit weg und

es kann dann lackiert werden.

Bild 1b kann man gut erkennen

wie es aussehen kann. Links erkennt man noch die Naht, die an der

überlackierten Bruchstelle verschwindet.

::::::::::::::::::::::::::::::::::::::::::::::::::::::::::::::::::::::::::::::::::::::::::::::::::::::::::::::::::::::::::::::::::::::::::::::::::::::::::::::

Bild 2b

zeigt meine Entscheidung die Holmverbindung mit Kohleleisten.

Bild 3 so z. B. oder besser, kann es

nach dem Zusammenfügen, Harzen, Spachteln und

Schleifen

aussehen.

Bild 3b und so oder besser nach der

endgültigen Lackierung.

Das Gewicht nach der Reparatur beträgt 1865g (vorher

1795g) und der Schwerpunkt 100mm hinter Flächennase)

.

. in mit Zack fixierten

Bouwdenzurohren

in mit Zack fixierten

Bouwdenzurohren

6

6

wo nicht ständig die

Klapplatte gakelt,

wo nicht ständig die

Klapplatte gakelt,

Bild 2

Bild 2  Bild 2b

Bild 2b Bild 3

Bild 3  Bild 3b

Bild 3b