(Die Abmessungen der Flächen und Leitwerke

sind der ursprünglichen Skizze aus Fertigungsgründen etwas

verändert worden.)

hier

in Bild 5, die ersten 18 Rippen (bis

zum Querruder) der

rechten Fläche, in meiner Einrichtung

die Rippen auf 60mm Abstand halten

und mit den 2mm Rundstählen ausgericht.

Die Walkingstöcke

sind passend ineinander geschoben und mit Harz+Mikroballons

verklebt, sowie mit einem GFK-Schlauch zusätzlich gegen

aufspleißen an den Enden verbunden. Nachdem die Löcher in

den

Rippen

passend mit Aufreiber und Rundfeile vergrößert wurden

und der

Walkingstock eingeschoben war, habe ich sie mit dickflüssigen

Sekundenkleber erst fixiert, worauf man sie aus der Vorrichtung heraus

nehmen kann. Dann wurde alles mit Sekundenkleber verklebt.

Zur

Sicherheit der leicht verletzbaren Enden der Rippen, habe ich die

Endleisten, mit

jeweils 2 x 20mm Balsaleisten versehen. Die Nasenseite habe ich mit

einer

passend geschnittenen 5mm Balsaleiste versehen, die für die

Beplankung dann passend geschliffen wurde. Nun konnten auch die zur

Ausrichtung verwendeten 2mm Rundstähle herausgezogen werden.

Dann, wie gehabt, wurden für die zweite Hälfte der rechten

Fläche die Rippen 19 bis 36 auf das, mit dem ersten Walkingstock

verbundene 2. Rohr aufgebracht, ausgerichtet u. s. w. verfahren.

Zum Schluss wurde mit 2mm Balsa beplankt und die Aufleimer angebracht,

eine 10 x 5 mm Kiefernleiste an der Nasenseite

angeharzt und profilgerecht gehobelt und verschliffen.

==================================================

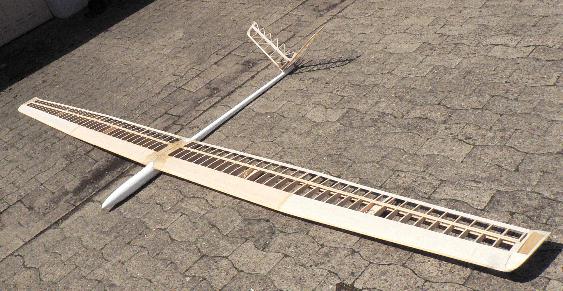

Bild 6, 7, das

Modell zusammengebaut im Rohbau, ohne ausgeschnittene und besäumte

Querruder und Drehendklappen (Landeklappen).

.

.

Bild

6 ( Spannweite fast zwei

Garagentore )

Bild

7

Bild 8, das linke Querruder und beide Drehklappen mit den

Schrägverstrebungen,

die bei geringem Gewicht eine sehr gute Drehfsteifigkeit erbringen.

diesmal fix und fertig vor den Garagentoren,

aber wie es sich herausstellte für eine optimale Leistung ist ein

größerer Hebelarm erforderlich!

===================================================

Deshalb habe ich aus

einem alten abgewrakten

Rumpf eines Thermik-C und einer Angelrute etwas zusammengebastelt.

Hier in Bild 2b

ein neuer Aufriss und neue Schwerpunktberechnung,

Bild 2b

Bild 2b

...und mit neuem Rumpf wieder vor den Garagentoren.

Die Drehklappen und das rechte Querruder in Landestellung,

die dann beide gemeinsam

und den einprogrammierten mit

dem Höhenruderbeiwert vom

Kanal 1 - Ratsche (Graupnersender), von Null bis Max bei der Landung

gesteuert werden.

Die poppige Bespannung ist ein Polyestergewebe von 45g/m², ergibt

mit dem

Spannlack etwa 70g/m². Siehe

auch hier!

Nach 1 ... 2 Tagen, des Letzten Spannlackanstrichs, habe ich eine

Seidenmattversiegelung mit einem dünn

aufgetragenen Holzlack auf Nitrobasis gemacht.

Dieses verleiht der Bespannung ein gleichmäßiges, mattes

Aussehen und ist auch gut reparierbar.

Der längere Rumpf, mit dem nun größeren Hebelarm, hat

sich gelohnt zu bauen.

Das Modell fliegt hervorragend ruhig, durch eine nun große

Längsstabilität und Trägheit der Spannweite.

Beim Windenstart mit einer F3B-Winde, ist kaum ein Durchbiegung der

Fläche erkennbar.

__________________________________________________

im

Dezember 2007 G. Hager

Bild

1

Bild

1

SP

SP