LRK der neue Elektroantrieb für den Modellflug.

Dieser neuartige Antrieb vor einigen Jahren in der Modellbauzeitschrift

"elektro

Modell" von L. Retzbach vorgestellt, hatte bis jetzt einen sehr großen

Zuspruch und Anklang im Bereich des Elektrofluges erreicht.

Einmal durch die einfache Konzeption und somit für den Selbstbau

gut geeignet und zum Anderen durch sein hohes Drehmoment im niederen Drehzahlbereich,

was ein Reduktionsgetriebe den allgemeinüblichen Bürstenlosen

gegenüber sich erübrigt, um größere und somit effizientere

Luftschrauben direkt antreiben zu können.

Zur Chronik:

L steht für Lukas,R für

Retzbach und K für Kühfuß.

Dieses Trio hat den Antrieb meines Wissens baureif entwickelt

und vor allem die Bauausführung und somit die Nachbaumöglichkeit

veröffentlicht und für uns, in dieser Richtung mehr oder

weniger vorbelasteten Laien, den Nachbau ermöglicht.

Zur Historie möchte ich allerdings ergänzend erwähnen,

dass Außenläufer-Motore nichts neues sind. Sie wurden fast z.

B. in den Antrieben der Lochkarten- und Lochstreifen- Stanzer in

den früheren Jahren verwendet, wo man das kurzzeitig erforderliche

hohe Moment für die Stanzstößel, wenn sie durch die

Streifen oder bei der Karte das Loch stanzten, gut aufgefangen wurde.

Auch das Prinzip des Außenläufers in Verbindung mit der

Mehrpolpaarigkeit als Drehstromläufer wird seit längeren Zeiten

in den Videorecordern als Antrieb verwendet, wo es ja bekanntlich auf einen

ruhigen, gleichmäßigen Transport des Videobandes ankommt, was

einmal durch die höhere rotierende Masse des Außenläufers

und das hohe Drehmoment einer Mehrpolpaarigkeit beinhaltet (mehr Zyklen/Umdrehung).

Ferner ist beim LRK auch das Drehmoment/Gewichtseinheit besser als beim

Bürstenmotor und mitunter auch bein Bürstenlosen als Innenläufer.

Die Neuigkeit beruht auf dem Prinzip, dass der Kreis des Magnetflusses

durch die Spule des bewickelten Zahnes über die rechts und links benachbarten

nichtbewickelten Zähne des Stators und den als Antrieb mit den Magneten

bestückten Magnetschlussring als Rotor fungierend, stattfindet.

Mich selbst fasziniert die Einfachheit dieses Elektroantriebes immer

mehr, auf den ich erst im Dezember 2001 bewusst durch rconline

stieß, was mich zu einer immer größeren Neugier und Interesse

brachte und veranlaßte, einige dieser Motoren zu bauen, zu vermessen

und hier zu veröffentlichen.

Hierbei waren mir einige Berichte in dem (leider nicht mehr existierenden)

Forum www.rconline.net

sehr nützlich .

Vorab

für die etwas Ungeduldigen, ich versuche für die etwas

unvorbelasteten Elektroflieger (zu denen ich mich auch zähle) alles

etwas ausführlicher zu erklären, da sonst die meisten zwar wissen,

dass man dieses oder jenes so macht, aber nicht warum, obwohl ein Motor

auch ohne ein funktionelles Wissen läuft, jedoch beim Selbstbau sollte

auf einiges geachtet werden und für mich ist es auch gleichzeitig

eine kleine Lehrstunde um einige Kenntnisse und Fertigkeiten zu festigen

und wieder aufzufrischen. Der Vorteil liegt auch darin, wenn man ein wenig

die Funktion kennt, dass bei einem Defekt, schlechtes Laufen des Motors,

schlechter Wirkungsgrad u. s. w. man den Grund erkennt und das Problem

selbst lösen kann

Vorab

für die etwas Ungeduldigen, ich versuche für die etwas

unvorbelasteten Elektroflieger (zu denen ich mich auch zähle) alles

etwas ausführlicher zu erklären, da sonst die meisten zwar wissen,

dass man dieses oder jenes so macht, aber nicht warum, obwohl ein Motor

auch ohne ein funktionelles Wissen läuft, jedoch beim Selbstbau sollte

auf einiges geachtet werden und für mich ist es auch gleichzeitig

eine kleine Lehrstunde um einige Kenntnisse und Fertigkeiten zu festigen

und wieder aufzufrischen. Der Vorteil liegt auch darin, wenn man ein wenig

die Funktion kennt, dass bei einem Defekt, schlechtes Laufen des Motors,

schlechter Wirkungsgrad u. s. w. man den Grund erkennt und das Problem

selbst lösen kann

Einzureihen ist der LRK in die Gruppe

der Drehstromsynchronmotore. Einfach gesagt, wird der Drehstrom vom Steller

vom Gleichstrom der Akkus in einen Drehstrom umgewandelt und der Rotor

mit den Magneten wird abhängig von der Polpaarigkeit (Anzahl der Magnete

geteilt durch zwei) in die Drehung versetzt.

Das Drehfeld hat also bei 10 Magneten (5 Polpaare)

5 Wechsel/Umdrehung.

Bei 14 Magneten (7 Polpaare) dann also 7 Zyklen

bei einer Umdrehung der Motorwelle.

Darum wird muss ein Steller bei einer Drehzahl

von 10000/min mit einer Frequenz von 10 000 / 60 * 7= 1166,6 Hz arbeiten,

wobei dann die Eisenverluste im Stator prozentual weitaus höher liegen

als bei z. B. 5000U/min, was dann den guten Wirkungsgrad des Motors logischer

Weise mindert oder begünstigt. Bei z. B. 20 000 U/min

müsste der Steller mit einer Frequenz von 2333,3 Hz arbeiten, wobei

die Eisenverluste

mit dem Wert einer Exponentialfunktion zunehmen

und auch der Steller nicht mehr exakt positioniert und aussteigt, wenn

er es nicht bereits schon ist.

Deshalb meine Empfehlung, nicht über 10

000 U/min drehen lassen.

=================================================

Hier nun Bilder der einzelnen Entwicklungsphasen mit ihren Erklärungen,

wie ich mit wenigen Mitteln meine LRK´s gebaut habe.

Die Statorbleche

Die Statorbleche

habe ich nach dem Ausrichten mit Klammern zusammengedrückt, wobei

4 Wäscheklammern oder auch die Finger ausreichen, mit einem dünnflüssigen

Sekundenkleber fixiert (geheftet), dann den als Ausrichtungshilfe verwendeten

Bohrer herausgezogen, um bei dem anschließenden festen Verkleben

mit dem dünnflüssigen Kleber keine Probleme beim herausziehen

zu haben.

Die Klebeverbindung ist so fest, dass ohne weiteres das Blechpaket,

wenn erforderlich aufgebohrt werden kann.

Vorher habe ich kurz eine Widerstandsmessung der einzelnen Bleche untereinander

gemacht und konnte feststellen, dass fast alle Bleche mindestens einen

Übergangswiderstand von einigen hundert Ohm hatten, was im Widerstandsbereich

der Wirbelströme (worauf es ja ankommt) quasi einer sehr hohe Isolation

entspricht. Des öfteren war aber gar kein Widerstand messbar, da er

weit über den Megabereich lag. Die anschließende Verbindung

durch die Bohrung hat keinen Einfluss, da in diesem Bereich kaum oder keine

Wirbelströme mehr auftreten.

(Ich versuche für uns Laien alles etwas ausführlicher

zu erklären, da sonst die meisten zwar wissen, dass man dieses oder

jenes so macht, aber nicht warum, wenn's auch nicht mehr ganz in ist, obwohl

ein Motor auch ohne ein funktionelles Wissen läuft, jedoch beim Selbstbau

sollte auf einiges geachtet werden.)

Also nicht daran aufhängen, man kann's auch anders machen!

. .

. . Nach dem Kleben und Bohren

Nach dem Kleben und Bohren

habe ich mit einem Messer die scharfen Kanten der Bleche etwas entgradet,

was ganz gut geht oder besser ist noch, man fräst vor dem Aufbringen

des GFK-Laminates die scharfen Kanten der Nuten etwas schräge ab,

was dann von dem Harz und Gewebe ausgefüllt wird und eine noch bessere

Isolierung bei sehr starken Drahtzug beim Wickeln ergibt.

Mit 2x80gramm-Glasgewebe

Mit 2x80gramm-Glasgewebe

habe ich erst die eine Lage mit dünnflüssigen Sekundenkleber

aufgebracht, mit einer dickeren PVC-Folie angedrückt, was auch außer

dem guten Anliegen eine sehr schnelle Reaktion des Klebers bewirkt. Dann

die zweite Lage um 45° , so wie die erste Lage aufgebracht.

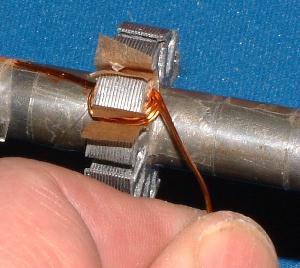

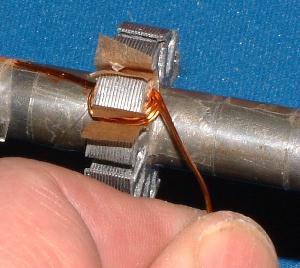

Hier wird gerade der letzte

Nut

Hier wird gerade der letzte

Nut

der GFK-Isolation mit der spitzen Klinge des Skalpells ausgeschnitten.

Da solltest Du darauf achten, dass der Schnitt möglichst senkrecht

zum Nut geschieht, um die gewollte Schutzkante für den Lackdraht nicht

zu schwächen!

Danach nochmals mit dem Kleber einstreichen, nochmals PVC-Folie auflegen,

anpressen und nach einigen Minuten hast Du eine hochstrapazierfähige

Isolation.

Und so sieht

Und so sieht

das zum wickeln fertige Blechpaket mit den auflamellierten Isolierendstücken

aus.

Zur Isolation in den Nuten,

Zur Isolation in den Nuten,

habe ich aus Muttis Küche das Teflon beschichtete Backpapier verwendet,

was zum einem sehr dünn und durchschlagsfest, aber auch noch so flexibel

ist, um beim wickeln nicht zu reißen. Gut auch zu erkennen das in

die Bohrung der Bleche ziemlich fest eingeschobene Rohr als Hilfswerkzeug

zur besseren Handhabung beim Wickeln. Hier wurden 2 x 05 Lackdrähte

verwendet. Die Länge des Blechpaketes ist für einen etwa 120...150

Watt - Motor gewählt und hat cá 30mm Durchmesser.

Auch eine sehr gute Möglichkeit einer Isolation der zu bewickelnden

Nuten des Blechpaketes ist mit einem sehr dünnen, aber reißfesten

Klebeband aus dem Baumarkt zu bewerkstelligen, was im Malerbedarf zu finden

ist. Es haftet gut an den Wänden der Nuten und nimmt gut bei der zu

letzt stattfindenden Fixierung mit Epoxydharz oder PU-Lack das Harz oder

den Lack an und ergibt nach dem Aushärten oder Trocknen eine

gute Isolierschicht gegen den Körperschluss ein.

Im obigen Bild habe ich mit 1,2mm Cu-Lackdraht einen 33mm Stator gewickelt,

wobei mit einer zugeschnittenen 1mm dicken transparenten Hart-PVC-Platte

die Wicklung nach fast jeder 2. , 3. Windung der Draht passend geformt

wurde, um 13,5-Windungen in den Nut zu bekommen. Auch ein aus alten Zeiten,

(damals verwendetes Werkzeug), was man bei der Layouterstellung benutzte

fand eine gute Verwendung.

Wichtig ist, dass der Lack des Drahtes nicht verletzt wird, was

durch die etwas weicheren Kunststoffe verhindern wird!

. Hier habe ich eine andere

Variante

Hier habe ich eine andere

Variante

zur Fixierung der Magnete verwendet, wobei ich ein mit Titanoxyd versetztes

Oberflächenharz verwendet habe, was eine gute Haltbarkeit auch bei

höheren Temperaturen besitzt. Es wurde nach der Fixierung/Verklebung

mit den oben erwähnten dünnflüssigen Sekundenkleber in die

Zwischenräume der Magnete, die hier nur 1,6mm betragen eingebracht

und vor der vollständigen Aushärtung wurden die Magnete mit Verdünnung

wie Spiritus, Testbenzin oder Nitro blank geputzt. Man sieht es gibt einige

Varianten, wobei die den Möglichkeiten, wie auch jedem am besten liegende

verwendet werden kann.

Rechts daneben der obige Stator mit den 1,2mm-Drahtwicklungen fertig mit

Epoxydharz verklebt und aufgepressten und Loctite verklebten Befestigungsflansch.

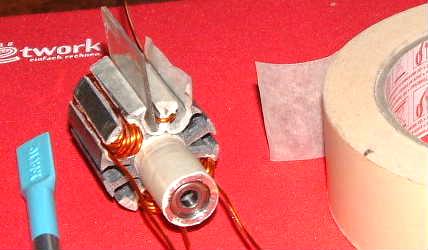

Bei diesen kleineren Stator

Bei diesen kleineren Stator

habe ich den fertiggewickelten Stator als erstes nach den Messungen

auf Schluss zum Statorblechen und zu den Wicklungen mit Epoxydharz versiegelt

und anschließend verschaltet

[Reihen - Dreieckschaltung ( 2 x 14 Wdg.)].

Bereits erwähnt, auf keinen Fall die kurztrocknenden Nitrolacke

oder 2K-Lacke verwenden, da diese den Isolierlack anlösen und

die Druckstellen dann zu Windungsschlüssen führen.

Und immer eine Isolationsmessung vor dem Verschalten der Wicklungen

machen, um bei etwaigen Schlüssen z. B. Körperschluss nicht erst

die verursachende Wicklung suche zu müssen und unnötige Wicklungen

wieder abzuwickeln.

Ist jedoch einmal ein Schluss entstanden, reicht oftmals schon ein leichtes

drücken der Wicklungen zu den blechen Blechen und wieder zurück,

um den Schluss zu beseitigen. Ein anschließendes fixieren mit einem

tropfen Sekundenkleber mit anschließendem einsprühen eines Beschleunigers

und dann mit Epoxydharz oder PU-Lack die feste Verbindung, Versiegelung

der Wicklung zu machen, kann dieses Problem vollends lösen.

Auf Windungsschluss oder ungleichen Windungszahlen der einzelnen Wicklungen

kann man mit einem Vielfachmessgerät im Wechselspannungsbereich geschaltet

die einzelnen Wicklungen durchmessen, indem der Rotor bei einer gleichmäßigen

Drehzahl von etwa 100 bis 300 U/min die Spannung auf Gleichheit geprüft

wird. Ist alles ok, sind auch die Spannungen gleich oder so kleinen Abweichungen,

die sich unterhalb von 1,5% sich bewegen. Es kann ein Wechselspannungsbereich

in etwa 0 bis 20 Volt eingestellt werden. Am besten man probiert es aus.

Wichtig ist auf jeden Fall eine gleichbleibende Drehzahl, was am besten

eine Standbohrmaschine oder Drehmaschine bringt. Vorteilhaft ist auch ein

sogenannter Abschlusswiderstand von etwa 470 Ohm, der am Eingang des Messgerätes

parallel geschaltet wird.

Fehlt eine Windung ist eine Spannungsdifferenz im Verhältnis der

Windungszahlen erkennbar.

Beispiel: Der Stator hat je 15Wdg. es fehlt 1 Wdg. bei einer Wicklung,

so beträgt die Spannung an ihr etwa 7% weniger, genau 6,666%

Die Welle

Die Welle

wurde mit L O C T I T E 638 (für Welle-Nabe) eingepresst

und dann mit einem Schrumpfschlauch vor Beschädigungen

und Verunreinigungen durch den Kleber während des Ausrichten und Einkleben

der Magnete geschützt. Besser lässt es sich arbeiten, wenn die

Welle erst nach den einkleben der Magnete geschieht, was vor allem bei

kleineren Durchmessern des Motors gemacht werden sollte.

Die Magnete habe ich als erstes in den den M.-Schlussring aneinandergereiht

eingelegt, was nur möglich ist, wenn die Polarität sich zu nächten

wechselt,

So ist keine Verwechslung möglich. Die Zwischenräume bekommst

Du am einfachsten heraus, indem der nun verbleibende freie große

Abstand durch die Anzahl der Magnete geteilt wird.

Kannst es auch über den Umfang berechnen und dann bis auf

zig Stellen hinter dem Komma einmessen. Besitzt man eine Fräse und

nimmt sich die Zeit, kann ein Hilswerkzeug gefertigt werden, was sich dann

bei einem mehrfachen Motorenbau sich auszahlen tut.

Mit einem ALU-Rakel, aus einem 2mm ALU-Schweißdraht gefertigt,

werden die Magnete auf passende Höhe gezogen und danach die Hölzer

herausgezogen. Normalerweise bleiben die Magnete in Position, sonst muß

wieder korrigiert werden.

Dann habe ich alles ca 10 Minuten in eine saubere Nitroverdünnung

gelegt, herausgenommen auslaufen lassen und nochmals in eine Testbenzinlösung

(Silikonentferner) getaucht und ebenfalls eine kurze Zeit darin gelassen.

Nach einer leichten Erwärmung mit einem Heißluftgebläse

ging es zur Klebung.

Mit dünnflüssigen Sekundenkleber werden die Magnete dann

fixiert (läuft hervorragend unter die Magnete) und anschließend

mit dickflüssigeren, der bis zur oberen Kannte mit einem Hölzchen

o. ä. verteilt wird verklebt, sodass eine kleine Wulst entsteht, die

bis zur Gesammtdicke der Magnete reicht. Auf den Magneten muss allerdings,

sollte sich etwas Kleber nach der Aushärtung befinden, entfernt werden.

Nach einer Verwechslung musste ich drei der Magnete heraus brechen,

wo ich feststellte, dass die Klebung so fest war, dass die Vernickelung

sich von den Magneten löste und ich einen davon nicht

mehr verwenden konnte.

Es lohnt sich

Es lohnt sich

einige Hilfswerkzeuge aus ALU zu machen um die Magnete zusammenhängend

in die Innenseite einzubringen und dann nur noch die Magnete an die Holzzwischenteile

zu schieben, sodass keine Verwechslung mehr erfolgen kann und nach dem

Herausziehen dann wie beschrieben fixieren und kleben.

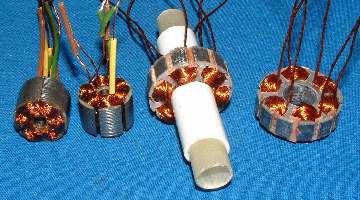

Hier nun 2 Statorpacks

Hier nun 2 Statorpacks

für einen LRK 295 / 7; 32 Wdg Culackdraht 0,5 mm

für den ZAPPO 3D LASER/ 0,8mtr Spannweite

und einen LRK 345 /25; 15 Wdg Culackdraht 1mm.Nach dem

Messen, Verschaltet in Serie/Dreieck und mit Epoxydharz versiegelt und

vergossen sind somit fertig zum

Aufbohren für die Lager und Lagerschild.

==========================================================================

ZAPPO 3D LASER

ZAPPO 3D LASER

und der 46-gr-Antrieb

dafür

und der 46-gr-Antrieb

dafür

dazu das Wickelschema

dazu das Wickelschema

=============================================================================

Einspannhilfen für die Statorpakete

Bild

a

Bild

a  Bild b

Bild b

Bild a

Da oft die gestanzten mittigen Löcher der Statorbleche zu klein

sind aber genügend Material vorhanden ist um einen ausreichenden

Magnetfluss zu gewährleisten, habe ich die Bleche im Paket aufgebohrt.

Es empfiehlt sich zuerst das Blechpaket mit 2 Schrauben für den

ersten Zusammenhalt für die Klebung und der Fixierung der einzelnen

Bleche mit dünnflüssigen Sekundenkleber zu verkleben. Nach der

Aushärtung dann für die Bohrung weitere Schrauben anzubringen.

In einer Drehbank mit Dreibackenfutter kann dann das Statorpaket exakt

aufgebohrt werden.

Bild b

Ist keine Drehmaschine vorhanden, kann das Aufbohren in den auf

diesem Bild dargestellten Haltevorrichtungen in einem Spannstock/Schraubstock

mit einer Standbohrmaschine aufgebohrt werden.

Die Halterungen habe ich aus dem Tischlerbereich bekannten

Multiplex-Sperrholz was mit Holzbohrern oder Kreiselschneidern die passende

Rundung ausgeschnitten wird hergestellt.

Die Haltevorrichtungen oder besser gesagt die Einspannhilfen habe ich

klaro erst nach dem ausschneiden des Kreises zurecht geschnitten und dann

in der Mitte durchtrennt.

Fertig

Fertig

und fertig zum Einsatz im Modell zwei 10-Poler

Um für einen besseren Überblick

der Windungszahl beim zur Verfügung stehenden Wickelplatz zu haben,

wie auch für die Belastung des , habe

ich eine kleine Tabelle angefertigt.

Die Werte hat einmal ein AZUBI berechnet und vermessen, in einer

Zeit, wo man noch Übertrager selbst wickelte um Transistoren zu sparen.

Man sieht, auch alte Tabellen haben heute noch ihre Verwendungsmöglichkeiten,

auch wenn fast alles vor 30 Jahren zu Fuss gerechnet wurde oder mit einem

Taschenrechner (es gab halt kaum brauchbare Rechner und an EXCEL war überhaupt

noch nicht zu denken).

Für unsere LRK´s ist die Spalte Windungen/cm² besonders

interessant, da nur wenige Drahttabellen diese

Spalte haben.

Hier

Tabelle öffnen

Aus der Tabelle kannst Du sehr gut erkennen, dass die Kupferverluste

bei kleinen Querschnitten bei den von uns verwendeten hohen Strömen

doch erheblich sind (Widerstand sehr hoch).

Die Eisenverluste, vor allem im Teillastbereich sind auch sehr hoch,

da von den Stellern keine Tastverhältnisänderung im klassischem

Sinne gemacht wird, sondern mit einer höheren Frequenz die Durchschaltbereiche

der einzelnen Phasen geshoppt, zerhackt werden um den Effektivwert der

Spannung herabzusetzen. Diese Wirbelstromverluste führen auch

dazu, dass die Motoren im Teillastbereich sehr warm werden. Eine Anmerkung

noch dazu, im Tiegelgussverfahren wird diese induzierte Erwärmung

des Eisens zur Schmelze angewandt.

____________________________________________________

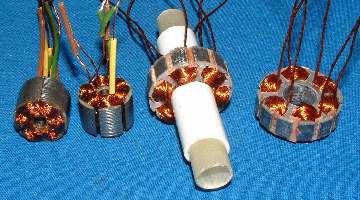

einige Statoren für kleinere Motörchen

Von links nach rechts:

"Zwei 19er 6-Nut-Pakete 12mm vom BATTMAN" ( sogenannter MINI-LRK),

ist aber kein echter LRK, da

der Magnetfluss nicht LRK-typisch.

(50 bis 90 Watt, für Fun- und Park- Flyer) auch für

den ZAPPO 3D LASER von mir verwendet

der erste Stator = 20 Wdg., 6x0,2mm Cu-L-Dr. in Reihe/Dreieck,

Ri = 0,085 Ohm

das Zweite

= 25 Wdg., 4x0,2mm ---------------"-------------------, Ri = 0,12Ohm

(habe sie später in Reihe/Stern geschaltet, da

liefen die Motörchen besser.)

Bei beiden ist die Wicklungen schon mit Epoxydharz vergossen,

"Dann zwei 29,5er 12-Nut-Pakete 7mm ebenfalls vom BATTMAN",

allerdings schon auf 12mm aufgebohrt.

(120 bis 150 Watt, für Leichtwindsegler bis 2400mm oder kleine

Kunstflugmodelle (1m) oder heisse Parkflyer.)

Das erste Paket ist noch in der Halterung, wie bereits erwähnt

zur besseren Handhabung beim Wickeln;

22Wdg., 12x0,2mm CuL-Draht Dreieck, Ri = 0,037 Ohm

Das Zweite Paket:

25 Wdg., 10x0,2mm Cu-L-Draht in Dreieck, Ri = 0,0455 Ohm

Gut zu sehen an den 29,5er Packs sind die Nutenhölzer, die ich

aus 0,4er Sperrholz

geschnitten habe, sie verhindern, dass die Wicklungsdrähte aus

den Nuten herausragen.

Die Wicklungen sind bei Beiden schon vermessen aber noch nicht vergossen.

Das Vergießen geschieht unter einem kleinen Unterdruck, um ein

gutes durchtränken zu gewährleisten.

Es reichen schon 1 Minute lang 100 mbar, die ein Staubsauger bringt

und der Stator auf etwa 50°C erwärmt wurde.

Ich lasse z. B. die kleinen Pakete in einer Kleinbilddose im Harz nach

der Evakuierung abkühlen und nehme sie erst dann heraus und lass sie

abtropfen.

Außerdem empfiehlt es sich zur besseren Handhabung und Ausfüllung

des Wickelraumes mehrere Drähte eines geringeren Durchmessers zu verwenden,

es sollte allerdings der Summenquerschnitt der dünneren Drähte

den erforderlichen

Querschnitt ergeben.

siehe hier nochmals die Tabelle

(hier

öffnen)

Nachdem ich mehrere Anfragen im Bezug zur Fertigung der

Magnetschlussringe bekommen habe, habe ich etwas ausführlicher die

einzelnen Arbeitsschritte in diese Seite nachträglich eingebaut, für

die ich nicht das Optimum beanspruche, da ich als Laie auf diesem Gebiet

nach meiner Logik gearbeitet habe.

Allerdings kam ich trotzdem zu einem guten, brauchbaren

Ergebnis.

Bild c

Bild c  Bild

d

Bild

d

Bild c = Für Magnetschlussringe wird ein fast passendes

verzinktes Eisenrohr ausgebohrt. Auch hier empfiehlt sich das annäherungsverfahren

z. B. bei einer Endbohrung von 24mm vorher 23mm bohren, dann kann sich

bei exaktem Bohren das Ausdrehen erübrigen.

Bild d = der letzte Ring, nachdem der vorletzte abgestochen

wurde.

1. Ein passendes Rohr, möglichst nahtlos, was

aber nicht unbedingt erforderlich ist, wird auf eine Länge von 100...150mm

abgelängt und fest im Futter der Drehbank eingespannt und verbleibt

auch bis zum letzten Ring darin!

2. ist das Rohr sehr dickwandig, wird es zur schnelleren

Arbeitsweise aufgebohrt, wobei das Untermaß mindestens 1mm,

besser 2mm sein sollte.

3. Jetzt wurde mit einem passenden Drehmeisel innen auf

Maßhaltigkeit ausgedreht.

4. Danach habe ich außen abgedreht, wobei in mehreren

Schritten nur geringe Abspannungen gemacht wurden, um keinen Verzug in

die Ringe zu bekommen.

5, Nachdem die Maße passten, wurden die Ringe abgestochen,

wobei die ersten Ringen , wo die Länge des Rohres noch lang war, ein

sich drehender Dorn im Reitstock das Rohr zentrierte.

Auch hier kann nur mit einem scharfen Abstechmeisel mit sehr langsamen

Vorschub gearbeitet werden.

Es wurden WIDIA belegte Drehmeisel verwendet.

----------------------------------------

IM JANUAR 2002 Günther Hg

ZURÜCK

Vorab

für die etwas Ungeduldigen, ich versuche für die etwas

unvorbelasteten Elektroflieger (zu denen ich mich auch zähle) alles

etwas ausführlicher zu erklären, da sonst die meisten zwar wissen,

dass man dieses oder jenes so macht, aber nicht warum, obwohl ein Motor

auch ohne ein funktionelles Wissen läuft, jedoch beim Selbstbau sollte

auf einiges geachtet werden und für mich ist es auch gleichzeitig

eine kleine Lehrstunde um einige Kenntnisse und Fertigkeiten zu festigen

und wieder aufzufrischen. Der Vorteil liegt auch darin, wenn man ein wenig

die Funktion kennt, dass bei einem Defekt, schlechtes Laufen des Motors,

schlechter Wirkungsgrad u. s. w. man den Grund erkennt und das Problem

selbst lösen kann

Vorab

für die etwas Ungeduldigen, ich versuche für die etwas

unvorbelasteten Elektroflieger (zu denen ich mich auch zähle) alles

etwas ausführlicher zu erklären, da sonst die meisten zwar wissen,

dass man dieses oder jenes so macht, aber nicht warum, obwohl ein Motor

auch ohne ein funktionelles Wissen läuft, jedoch beim Selbstbau sollte

auf einiges geachtet werden und für mich ist es auch gleichzeitig

eine kleine Lehrstunde um einige Kenntnisse und Fertigkeiten zu festigen

und wieder aufzufrischen. Der Vorteil liegt auch darin, wenn man ein wenig

die Funktion kennt, dass bei einem Defekt, schlechtes Laufen des Motors,

schlechter Wirkungsgrad u. s. w. man den Grund erkennt und das Problem

selbst lösen kann

Die Statorbleche

Die Statorbleche

. .

. . Nach dem Kleben und Bohren

Nach dem Kleben und Bohren

Mit 2x80gramm-Glasgewebe

Mit 2x80gramm-Glasgewebe

Hier wird gerade der letzte

Nut

Hier wird gerade der letzte

Nut

Und so sieht

Und so sieht

Zur Isolation in den Nuten,

Zur Isolation in den Nuten,

Bei diesen kleineren Stator

Bei diesen kleineren Stator

Die Welle

Die Welle

Es lohnt sich

Es lohnt sich

Hier nun 2 Statorpacks

Hier nun 2 Statorpacks

ZAPPO 3D LASER

ZAPPO 3D LASER

und der 46-gr-Antrieb

dafür

und der 46-gr-Antrieb

dafür

dazu das Wickelschema

dazu das Wickelschema

Bild

a

Bild

a  Bild b

Bild b Fertig

Fertig

Bild c

Bild c  Bild

d

Bild

d