In der Hoffnung nun nach geraumer Zeit

eine veröffentlichte Schaltung einmal zu finden, die meinen

Erwartungen in Hinsicht von Einfachheit, geringer Kosten und

Fertigungsaufwand, Genauigkeit und geringen Eigenleistungbedarfes um

einige Kriterien aufzuzählen, enttäuscht worden bin,

bleibe ich doch bei meiner Grundidee, die Balancer mit einem ICL

7665 und wenigen externen Bauteilen mit einer Regelung für jede

einzelne Zelle aufzubauen. Um eine gewisse Universalität im

Bereich der Zellenzahl und Bereich der Leistung zu bekommen, habe ich

für meine div. unterschiedlichen Akkupacks einen Lipobalancer

portabel mit Steckverbindungen versehen und für 2 bis 4 Zellen

gebaut. Ich bin einen etwas anderen Weg als die allgemein

verwendeten Balancer gegangen, was den Vorteil hat, dass die

Spannungsversorgung für den jeweiligen Balancer (soweit man ihn

überhaupt so nennen kann), die jeweilige angeschlossene Zelle

allein übernimmt und somit exakt auf den verwendeten Lader

eingestellt wird oder auf die maximale Spannung von 4,20 V.

Besser ist die Abschaltspannung des Laders pro Zelle ermitteln und die

Einstellung danach machen.

--- Dieses vorab.---

------------------------

Wie

bereits erwähnt, nach den Erfahrungen meiner bisher gebauten und

vermessennen Balancer,

bin ich zu

dem Entschluss gekommen, ein universelles Gerät für 2 bis 4

Zellen und einem

Verlustleistungsvolumen von 3 W/Zelle zu

bauen.

Der Strombegrenzungswiderstand (Rx1...Rx4) begrenzt den Maximalstrom (Berechnung

= ohmsches Gesetz), die bei einer 5W/Zelle Versionb entfällt.

Das Gerät

kann somit nach den Bedürfnissen eines Jeden, für

höhere Zellenzahlen,

sowie

kleineren oder größeren

Verlustleistungen (Strömen) nachgebaut werden. So können

auch weit auseinander gedriftete Akkupacks sicher geladen werden.

Auch

mit Ladern, die den Ladestrom im Ladeendbereich nicht so rapid

herunterregeln, z. B. Eigenbaugeräte, wobei die Ladezeiten, vor

allem im Ladeendbereich sich sehr verkürzen.

Die Funktionsweise ist wie bei meinem schon vorgestellten

Gerät LIPOBALANCER

unter 3 EUR, nur habe ich hier für genauere

Einschaltpunkte

Trimmpotis eingebaut und die SIPMOS-Transistoren auf einem

Kühlkörper aufgebaut,

(es versteht sich isoliert). Der Einschaltpunkt kann je nach Zellentyp

und

Spannungsbegrenzungspunkt der zu verwendeten Ladegeräte an den

Trimmpotis

eingestellt werden (4,09...4,2V). Meine Einstellungen liegen bei

4,11 V. Es erfolgt dann wie schon beschrieben ein Schoppen mit einem

unterschiedlichen Tastverhältnis an, was bei zunehmender Spannung

um etwa 0,1 V den Sipmostransistor fast voll ansteuert. Man kann den

LED,s gut erkennen (vor allem beim Einstellen), wie sie dann vom wenig

Leuchten zum vollen Leuchten sich hinbewegen. In der Praxis wird dieses

wohl kaum erreichbar sein, da ein so großes auseinandertrifte der

Zellen nicht möglich ist und der Strom im Spannungsendbereich

gegen Null dentiert. ( Siehe unten

dasLadediagramm eines Akkupacks "3S1P 3200" mit einem Graupner-Ladegerät

geladen),

zumal die Ladegeräte wie im Diagramm zu erkennen, ja auch den

Strom im Ladeendbereich bis auf Null A

reduzieren. Diese Messwerte dienten für mich auch zur

Einstellung der Schaltpunkte. Wie die Werte bei anderen

Ladegeräten sind entzieht sich meiner Kenntniss, da ich nur dieses

Ladegerät für meine LIPO-Packs verwende. Es kann sein, dass

bei anderen Geräten der Ladeausschaltpunkt bei etwas höheren

oder niedrigeren Spannungen als 4,100 Volt liegt. Dementsprechend

würde ich auch die Balancer einstellen,

z. B. bei 4,2 V Abschaltung pro Zelle dann halt bei 4,20 ... 4,22.

Schließlich will man ja auch (mal) zur Beruhigung die LED´s

leuchten sehen.

Um zu keiner so großen Bauform des Gerätes zu kommen, habe

ich

einen

12V/100mA - Axiallüfter aus einem alten PC für die 5W/Zellen

-Version

vorgesehen, der beim Erreichen

von 40°C über

den Darlingtontransistor (siehe SB) eingeschaltet wird. Für die

3W/Zellen-Version reicht ein ausreichend dimensionierter

Kühlkörper auch ohne Lüfter. Der

Einschaltpunkt des Lüfters wird

durch das Trimmpoti in Verbindung mit dem NTC-Widerstand eingestellt.

Er wird wie im SB erkennbar mit 2; 3 oder 4 Zellen betrieben. Bei

mehr als 2 Zellen

werden die vorherliegenden Zellen durch die Dioden entkoppelt. So

werden bei allen

zu ladenden Zellen ein gleicher vom Lader begrenzter Strom

zugeführt, der mit dem Lüfterstrom, den Ladestrom aller

Zellen um den gleichen Strom reduziert.

Der Ladestrom wird, wie bereits beschrieben bei der vollen

Zellen ab dem eingestellten Schaltpunkte von den jeweiligen Balancer

aufgenommen, was der Sinn eines Balancers ja ist.

Durch die

Steckberbindung und somit nur zur Ladung angeschlossenen Balancer,

habe ich die Widerstände und Trimmpotis niederohmiger gewählt

als zu der

Version des LIPOBALANCER unter 3 EUR, der

durch den weitaus

geringeren Ruhestrom auch fest/direkt an die Zelle angeschlossen werden

kann.

SB1

Die Abschaltung geschieht, besser

gesagt die Stromübernahme wird vom Sipmostransistor BUZ 11

übernommen, der durch den

SB1

Die Abschaltung geschieht, besser

gesagt die Stromübernahme wird vom Sipmostransistor BUZ 11

übernommen, der durch den

P-Kanal - Sipmostr. des ICL 7665 (Ausgang 2) angesteuert wird. Dieses

geschieht bei dem erreichen der Schaltspannung

der LIPO - Zelle durch die Einstellung des Schaltpunktes mit dem

50k-Spindeltrimmer.

Durch den Mitkopplungskondensators 1nF (kein Keramik mit kleinen

Parallelwiderstand, da sonst die Hysterese zu groß) vom

Ausgang 7

zu den

Eingängen 3 und 6 wird ein exakteres Schalten erreicht, wobei der

Übernahmestrom des BUZ 11 mit einem Effektivstrom

von etwa 100mA einsetzt und sich bis zu

einige Ampere steigert. Es geschieht in einem Tastverhältnis, was

sehr gut an den LEDs

erkennbar ist, da sie wechselweise Blinken. Dieses geschieht im

weiteren Ladeschlussbereich der jeweiligen Zelle innerhalb von 0,2V,

wobei es danach in die volle Strombegrenzung geht (LED1 leuchtet voll

und LED2 ist vollstädig aus).

Da der Ladestrom im Endbereich vom Ladegerät reduziert

wird,

werden hohe Ströme des Transistors nur bei extremen

Spannungsdifferenzen

unter den Zellen und das im unteren Spannungsbereich (unterhalb von

4V/Z) sich ergeben.

Dieses signalisiert auch den bald kommenden Ausstieg der Zelle.

Der Strom des Transistors kann also niemals den Ladestrom des Laders

übersteigen,

deshalb reichen Balancer bis maximal 3 A, auch bei Ladungen mit

großen Strömen wie etwa 5 A.

Die Sicherungen schützen die Schaltung und die Zellen bei einer

Verpolung des Anschlusses.

Sie sollten nicht zu groß gewählt werden, die

Differenzströme sind weitaus kleiner als man glaubt.

Ich selbst habe mit 2 A abgesichert.

Es empfiehlt sich, die mit Rx in

den Schaltplänen bezeichneten Widerständen, beim Einbau won

weniger Leistungsfähigen

Transistoren zur Wärmeabführung vorgesehen. Ich selbst

verwende sie nicht und sorge für ausreichende Kühlung der

Transistoren.

Vorteilhafter als die BUZ 11 sind z. B. SIPMOS- Typen mit

kleinen Ansteuerspannungen (für TTL geeignete Typen).

Auch können NPN-Leistungstransistoren anstatt der

SIPMOS-Typen verwendet werden, die ich bei meinem 2. Gerät

verwendet habe.

Hierbei muss, wie in den Schalbildern dargestellt, ein zur Basis

führender Widerstand (47 ...100 Ohm)

die Belastung

der Treibertransistoren begrenzen.

Die Lötaugen für den Widerstand sind in dem unten

dargestellten Layout und Bestückungsplan schon vorgesehen.

Bei einem Einbau von Sipmostransistoren kann anstatt des Widerstandes

eine Brücke eingesetzt werden.

Layout

Layout

Leider gibt mein Layouteditor keine bessere Qualität der

Lötaugen bei exportierten Grafiken her.

Vom Editor gedruckt ist sie ok.

Bestückungsplan

Bestückungsplan

_______________________________________________________________________________________________

Zum besseren Verständnis beim Nachbau und der Auswahl der

Versionen SIPMOS- oderNPN- Transtistor

hier 2 Teilschaltbilder SB 2

SB 2

____________________________________________________________________________________________________

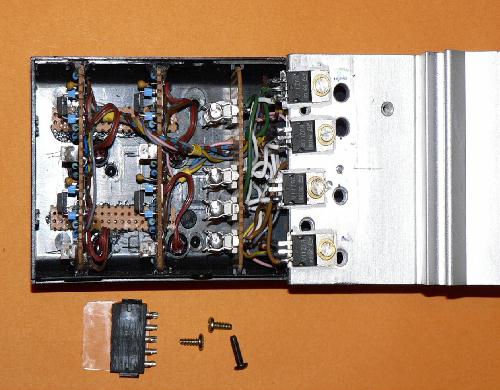

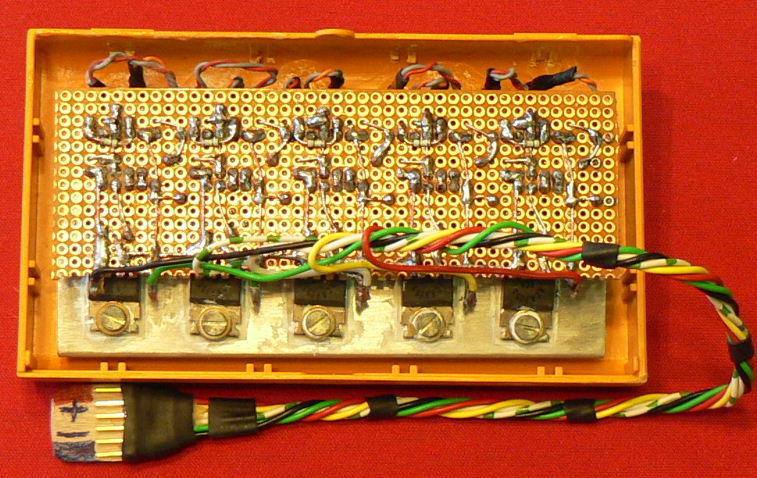

Hier mein Gerät, mit auf Lochraster aufgebauten Elektronik (halbe

Größe hätte auch gereicht)

Die 4 Balancer sind von außen

durch ein 3mm Loch abgleichbar.

Über den Einstelllöchern ist jeweils die LED (rot) für

die Anzeige beim Erreichen der eingestellten Spannung angebracht

und unter dem Loch die LED (grün) für dir Anzeige, dass die

Zelle angeschlossen ist und geladen wird.

Außer der Steckverbindung für den Anschluss des

Verbindungskabels zu den Zellen,

habe ich eine Zusätzliche Buchse angebracht, wo der

Ladeverlauf jeder einzelnen Zelle kontrolliert werden kann.

Dieses kann mit Spannungsmessern oder auch PC geschehen.

In der Praxis hat sich ergeben, dass der Kühlkörper

überdimensioniert ist, leider hatte ich aber keinen kleineren

und ich muss langsam sehen, dass ich von meinen vorhandenen div.

Bauteilen herunter komme.

Im Juli

2005 Hg

ZURÜCK

=========================================

(Anhang

vom März 2006)

LIPO-Balancer

für 2 ... 5 Zellen, X-beliebig erweiterbar.

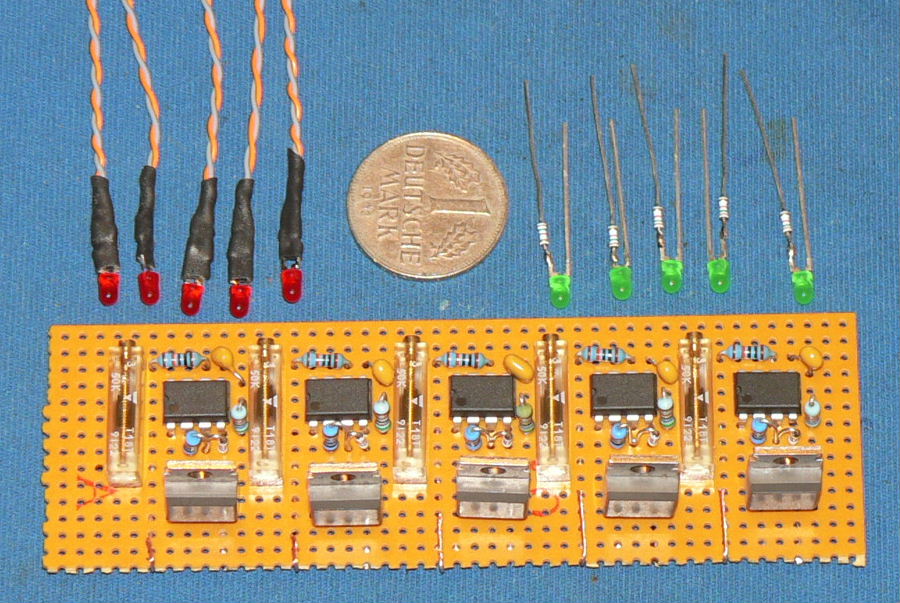

Hier mein 2. Gerät für Unterwegs was im PKW stationiert ist.

Ich habe es für 2 bis 5 Zellen konzipiert und in einigen Baustufen

dargestellt.

Hier

die Elektronik ebenfalls kurz auf einer Lochrasterplatine

bestückt und rückseitig passend verbunden.

Die 3mm-Kontroll-LEDs habe ich mit den

Vorwiderständen versehen,

gut zu sehen bei den grünen, die noch ohne

Schrumpfschlauchisolierungen sind habe ich später gegen gelbe

ausgewechselt. Die grünen waren noch eine ältere Generation,

die einen höheren Strom erforderten. So haben sich die Bauteile incl.

Transistor und IC auf

8 pro Zelle beschränkt. Zur besseren Darstellung ist das

Kühlblech der Transistoren nicht

montiert.

Und hier aus der Hand ins Netz, die

rückseitigen Verbindungen, die

mir viel Zeit für die Entwicklung eines Layout´s,

ätzen, bohren u. s. w. für ein einziges Exemplar

erspart hat.

SB 3

SB 3

Das Schaltbild , was sich logisch 5 x wiederholt (wie oben in SB 1).

Absicherungen mit z. B. Feinsicherungen oder aus dem KFZ-Bereich

bleiben jedem selbst überlassen.

Ich selbst stehe auf Sicherheit und baue 2A Sicherungen ein, die bei

einer Eventuellen Verpolung dann ansprechen.

Die anfallende Wärme fällt wie gehabt allein an den

Leistungstransistoren ab, die deshalb auch dem entsprechend

gekühlt werden müssen.

Verschiedentlich sind bei Nachbauten und Veröffentlichungen

Begrenzungswiderstände für den Leistungstransistor

eingebaut worden, deren Existenz meiner Meinung völlig

überflüssig sind, da bei einer Kühlung des

Leistungstransistors

es egal ist, ob wenige Prozente der Verlustleistung ein Widerstand

übernimmt. Meiner Meinung ist dies ein Bauteil zu viel.

Der

Kondensator mit dem Widerstand

(von Pin 3+6 nach 7)ermöglicht die bessere Erkennung,

wenn die Balancierung beginnt und ein Blinken der LEDs einsetzt. Das

Blinken beginnt mit einem unterschiedlichen Tastverhältnis (rot

kurz Ein,

gelb lang Aus), verändert sich bis zur Dauereinschaltung von rot

Ein und gelb Aus. Ohne dieser Bauteile ist die

Zeit zwischen Ein und Aus so kurz, dass man es nicht erkennt oder

besser gesagt von einem leichten zu einem stärkeren Leuchten der

roten LED sich anzeigt und bei der gelben umgekehrt bis zum Aus.

Beide Varianten haben keinen Einfluss

auf den Balancerstrom, da der

Effektivwert des Balancerstromes gleich ist und sich dieses in wenigen

mV-Bereichen abspielt.

___________________________

Es passt alles sehr gut in dieses Billiggehäuse. Die

Leistungstransistoren sind isoliert auf ein Kühlblech montiert,

das nach außen

(siehe unteres Bild) die anfallende

Wärmeenergie abgeben. Dieses wird durch Blinken der LED-gelb

wechselweise mit der LED-rot angezeigt (kleiner Ausgleichstrom) bei der

eingestellter Zellenspannung von 4,18 V.

Wird eine Spannung von 4,20 V erreicht, leuchtet die

LED-rot dauernd

und begrenzt bei einer weiteren Ladung der noch nicht vollen Zellen mit

den am Ladegerät eingestellten Ladestrom, sodass ein weiterer

Spannungsanstieg nich mehr stattfindet.

Dieser Balancer ist für maximale Ströme bis

3 A bei 5

Zellen ausgelegt, wo

die Annahme, dass höchstens 2 Zellen mit den Maximalstrom den

Kühlkörper belasten, was wohl kaum erreicht wird, da die

Verlustleistung das Produkt aus der Differenzspannung

und des Ladestromes

maximal ergibt.

Den Anschluss vom Balancer zum Akku habe ich mit einseitig

blockierenden Steckverbindungen versehen, die eine Verwechslung

ausschließen.

Im Mai

2006 Hg

ZURÜCK

SB1

SB1 Layout

Layout  Bestückungsplan

Bestückungsplan  SB 2

SB 2

SB 3

SB 3